دیگ بخار چیست؟

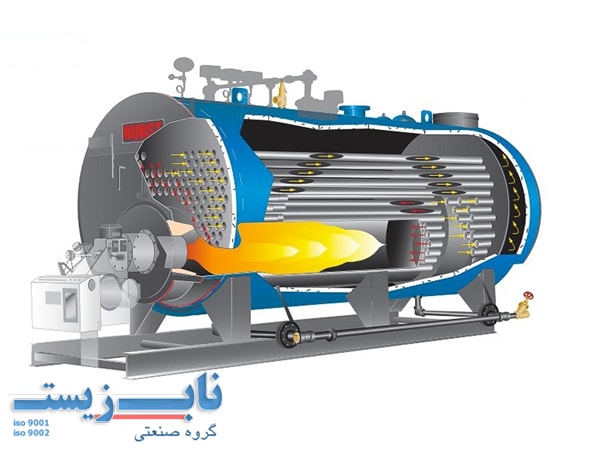

دیگ بخار عبارت است از یک مخزن بسته که در آن بخار آب جهت استفاده توسط گرمای ناشی از احتراق سوخت تولید میشود. از طرفی می توان دیگ بخار را محفظه تحت فشاری نامید که به عنوان مبدل حرارتی نیز عمل کرده و با استفاده از انرژی حرارتی آب را به بخار تبدیل میکند. دیگ بخار از جمله تجهیزات کلیدی در صنایع مختلف است که نقش اساسی در انتقال انرژی حرارتی به سیالات دارد. در صنعت همواره به دنبال منابع گرمایشی ایمن تر که کاربردی آسانی دارند هستیم که بخار آب یکی از این موارد می باشد.

دیگ بخار با توجه به دما و فشاري كه توسط بخارات توليد مي شوند، انواع متفاوت و كاربردهاي مختلفي دارند.

کاربردهای دیگ بخار

دیگ بخار در طیف گستردهای از صنایع و فرآیندها به کار میرود، از جمله:

- تولید انرژی برق: در نیروگاهها بخار تولید شده به توربینها هدایت و باعث تولید برق میشود.

- صنعت ساخت: برای گرم کردن، تمیز کردن و نیرو دادن به ماشین آلات استفاده می شود.

- صنایع شیمیایی و پتروشیمی: در فرآیندهای گرمایشی و تولید محصولات مختلف، برای گرم کردن، تقطیر، گرمایش و خشک کردن محصول نهایی استفاده می شود.

- صنایع غذایی: برای پخت و پز و ضد عفونی تجهیزات، از طریق استریل کردن و پاستوریزه کردن از ایمنی مواد غذایی اطمینان حاصل کنید.

- استریلیزاسیون: از دیگ بخار برای استریلیزاسیون تجهیزات و وسایل پزشکی استفاده میشود. استریلیزاسیون فرآیندی است که طی آن تمام میکروارگانیسم های زنده از بین می روند.

- خشک کردن: از این دستگاهها برای خشک کردن مواد اولیه، محصولات و تجهیزات میتوان استفاده کرد. به عنوان مثال، در صنایع نساجی، دیگ بخار برای خشک کردن پارچه، جهت رنگرزی و تنظیم حرارت مواد استفاده میشود.

- گرمایش شهری و ساختمانها: در سیستمهای گرمایشی مرکزی در صنعت ساختمان استفاده می شود.

عملکرد دیگ بخار

دیگ های بخار با گرم کردن ترکیبی از آب نرم شده شیمیایی یا آب RO و میعانات برگشتی به وسیله یک منبع سوخت (گاز طبیعی، نفت، زغال سنگ یا برق) شعله یا گازهای داغ را برای گرم کردن آب دیگ یا از طریق عناصر الکتریکی در دیگ بخار برقی بخار تولید می کنند. سپس بخار در کاربردهای مختلف صنعتی و تجاری مورد استفاده قرار می گیرد. در اینجا نگاهی دقیق به فرآیند و انواع سیستم های مورد استفاده آورده شده است.

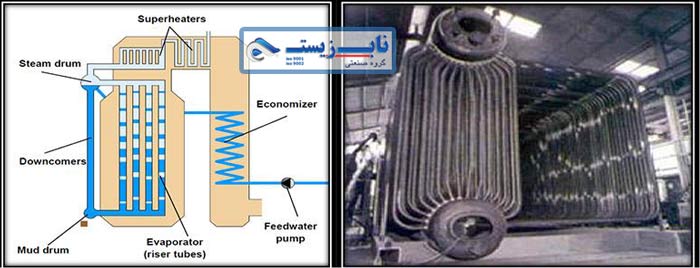

نحوه گرم شدن آب به نوع دیگ بخار فایرتیوب یا واتر تیوب بستگی دارد. تفاوت اصلی بین این دو را می توان در نام آنها یافت. در دیگ فایرتیوب، منبع سوخت قابل احتراق در داخل لوله ای قرار می گیرد که توسط یک ظرف پر از آب احاطه شده است. این لوله به تدریج آب اطراف خود را گرم می کند و در نهایت بخار تولید می کند.

در دیگهای واتر تیوب، آب در داخل لولههای متعدد قرار میگیرد و گرمای منبع سوخت قابل احتراق به بیرون لولهها اعمال میشود تا بخار تولید کند.

اجزای دیگ بخار

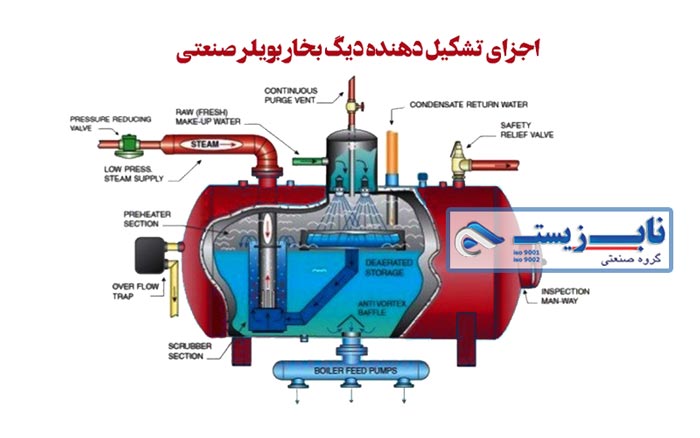

در ابتدا به مدار های عملکردی دیگ بخار اشاره می کنیم که شامل:

- مدار آب

این سیستم آب مورد نیاز برای فرآیند بخارسازی را تأمین می نماید. بایستی بدانید که تمامی فرآیند تأمین آب مورد نیاز توسط سیستم تغذیه، به صورت اتوماتیک صورت میگیرد به طوریکه آب به وسیله ی پمپ های تغذیه از طریق شیرهای یکطرفه به درون دیگ رانده می شود. این آب معمولاً قبل از ورود، تصفیه و گرم میشود تا کارایی افزایش یابد و از تشکیل رسوب جلوگیری شود.در این مسیر تعداد زیادی شیرهای کنترل برای نشان دادن اطلاعات در هر لحظه از این فرآیند وجود دارند تا سیستم دچار مشکل نشود.

- مدار بخار

دیواره های لوله ای کوره دیگ که در معرض آتش ناشی از احتراق سوخت هستند، به عنوان نواحی عمده بخار سازی به حساب می آیند. حرارت باعث افزایش دمای آب و در نهایت تبدیل آن به بخار میشود. بخار تولیدشده در بالاترین قسمت دیگ جمع میشود.

از دیگر تعریف های مهم در این بخش می توان به سطح گرمایش (heating surface) یا سطح گرمایی دیگبخار اشاره کرد که عبارتند از مساحت سطحی که در معرض محصولات احتراق قرار دارد، در واقع به مجموع کلیه سطوح در طرف آتش دیگبخار گفته میشود.

- مدار سوخت و تجهیزات احتراق

سوخت توسط مشعل به داخل محفظه احتراق تزریق شده و با هوا مخلوط میشود. با شعلهور شدن سوخت، انرژی گرمایی تولید میشود. گرمای تولیدشده از شعله و گازهای داغ از طریق لولههای حرارتی به آب منتقل میشود. بسته به نوع دیگ، این انتقال میتواند بهصورت مستقیم یا غیرمستقیم انجام شود.

- مدار هوا و گازهای حاصل از احتراق

مدار هوا و گازهای حاصل از احتراق در دیگ بخار شامل جریان ورودی هوا و خروج گازهای احتراق است. هوا از طریق دمنده وارد دیگ بخار شده، با سوخت در محفظه احتراق ترکیب میشود و انرژی تولید میکند. گازهای داغ حاصل از احتراق از طریق لولهها و مبدلهای حرارتی عبور کرده و گرمای خود را به آب یا بخار منتقل میکنند. در نهایت، این گازها از طریق دودکش به محیط خارج تخلیه میشوند.

دیگر اجزای دیگ بخار با جزئیات شامل موارد زیر می باشد:

- بدنه اصلی: این بخش محفظهای است که آب و بخار در آن نگهداری میشوند. جنس بدنه معمولاً از فولاد است تا فشار بالا را تحمل کند.

- کوره: مهمترین بخش دیگ بخار است که از فولادهای آلیاژی مقاوم در برابر آتش ساخته میشود. غالباَ به دلیل حساسیت کوره دیگ بخار، بایستی از ورقههای ضخیمتری در بدنه خارجی این تجهیزات استفاده نمود.

- مشعل: وظیفه تولید حرارت از طریق احتراق سوخت را بر عهده دارد که بیش از سه چهارم از ظرفیت کلی دیگ های بخار را پوشش میدهد. مشعل سوخت و هوا را با نسبت مناسب ترکیب میکند و شعلهای پایدار ایجاد میکند.

- شیر تغذیه: گاهی دیگ بخار دارای پمپ های مجزایی بوده و انتقال آب به مخزن را پشتیبانی میکنند.

- پمپ تغذیه: بیشتر در دیگ بخار با سیکل جریان اجباری مورد استفاده قرار می گیرد. آب را از مخزن به داخل دیگ بخار میفرستد و فشار لازم را تأمین میکند.

- محفظه احتراق: با نام رپر نیز شناخته میشود. بخشی از دیگ بخار است که شعله مشعل در آن قرار میگیرد و گرمای حاصل از احتراق به آب منتقل میشود. توصیه میشود که ساخت این محفظهها با استفاده از متریال فولاد آتشخوار صورت پذیرد.

- لولههای حرارتی: این لولهها برای افزایش انتقال حرارت طراحی شدهاند. گازهای داغ از داخل یا اطراف این لولهها عبور میکنند و حرارت را به آب منتقل میکنند. انواع این لولهها عبارتاند از:

- لولههای آبی: آب داخل لولهها جریان دارد.

- لولههای آتشی: گازهای داغ داخل لولهها جریان دارند.

- محفظه آب و بخار: آب در محفظه آب قرار دارد و بخار تولیدشده در محفظه بخار جمع میشود. این دو بخش برای جدا کردن آب از بخار استفاده میشوند.

- ابزار اندازه گیری:

- فشارسنج: فشار داخل دیگ را نشان میدهد و میتواند مکانیکی یا هوشمند باشد.

- نمایشگر سطح آب: سطح آب در دیگ بخار را نشان میدهد تا از کمبود یا افزایش بیش از حد آب جلوگیری شود.

- شیر تخلیه کنترل سطح: این شیر که در زیر کنترل کننده های سطح نصب شده و به آن شیر تخلیه مرحله ای می گویند، وظیفه پاکسازی و تخلیه کامل محفظه شناور و اتصالات آب و بخار کنترل سطح از رسوبات را به عهده دارد.

- سوپاپ ایمنی: مانع از افزایش بیش از حد فشار داخلی دیگ بخار میشود. فشار داخل دیگ بخار را کنترل میکند. اگر فشار بیش از حد افزایش یابد، سوپاپ باز شده و بخار را تخلیه میکند.

- سنسور دمای آب و اگزوز

- شبکههای جلو و پشتی: لولههای دیگ بخار در این قسمت دستگاه جای می گیرند.

- بافل: چنانچه در پی طراحی دیگهایی با ظرفیت 7 تن و بیشتر باشیم، بایستی بخش بافل پیش بینی شود. وظیفه بافل جلوگیری از وارد آمدن لرزش ها به لولههای دستگاه است.

- شیر اطمینان

- شیر نمونه گیری

- کندانسور: در برخی سیستمها، بخار مصرف شده را به آب تبدیل میکند و دوباره به دیگ بازمیگرداند.

- سیستم دمنده هوا و گاز دود کش:

- دمنده هوا، هوا را برای احتراق به مشعل وارد میکند.

- دودکش، گازهای ناشی از احتراق را از سیستم خارج میکند.

- کنترل پنل: اپراتورها را قادر می سازد تا تنظیمات دیگ بخار مانند دما و فشار را کنترل کنند. تابلوهای کنترل دیگ های تجاری و صنعتی شامل تجزیه و تحلیل دقیق می باشد.

تجهیزات مکمل دیگ بخار

به تجهیزاتی گفته میشود که عملکرد، راندمان، ایمنی و نگهداری دیگ بخار را بهبود میبخشند. استفاده صحیح از این تجهیزات باعث افزایش عمر مفید دیگ بخار و کاهش اثرات زیستمحیطی میشود. این تجهیزات به بخشهای مختلف تقسیم میشوند که در ادامه به توضیح آنها پرداخته شده است.

- سیستمهای تأمین آب تغذیه:

- دیایریتور: این تجهیز برای حذف گازهای محلول مانند اکسیژن و دیاکسید کربن از آب تغذیه مورد استفاده قرار می گیرد و برای جلوگیری از خوردگی در لولهها و تجهیزات داخلی دیگ بخار کاربرد دارد.

- سختی گیر آب: هدف حذف یونهای کلسیم و منیزیم برای کاهش سختی آب و جلوگیری از تشکیل رسوب که منجر به کاهش راندمان انتقال حرارت میشود، می باشد.

- پمپ تغذیه: برای تأمین آب مورد نیاز دیگ بخار با فشار مناسب وتضمین تأمین آب یکنواخت برای تولید بخار کاربرد دارد.

- تجهیزات بازیابی انرژی:

- اکونومایزر: در استفاده ازگرمای گازهای خروجی برای پیش گرمایش آب تغذیه و افزایش راندمان حرارتی دیگ و کاهش مصرف سوخت کاربرد دارد.

- پیشگرم کن هوا: این دستگاه نیز از گرمای دودکش برای گرم کردن هوای ورودی به مشعل در بهبود فرآیند احتراق و کاهش مصرف سوخت استفاده می شود.

- تجهیزات کنترلی و نظارتی:

- سیستم کنترل خودکار

- شیرهای ایمنی

- کنترل کننده سطح آب

- تجهیزات تمیزکاری و نگهداری:

- شیر تخلیه: برای حذف رسوبات و املاح جمعشده در کف دیگ که باعث افزایش طول عمر دیگ بخار و بهبود راندمان می شود

- تجهیزات تمیزکاری لولهها: از بین بردن رسوبات داخلی لولهها که افزایش راندمان انتقال حرارت را در پی دارد.

- سیستمهای بهینهسازی احتراق:

- مشعل با راندمان بالا

- سیستم کنترل احتراق

دسته بندی دیگ بخار

دیگهای بخار را می توان از نقطه نظرهای مختلف دسته بندی کرد که در اینجا ما به تعدادی از آنها اشاره می کنیم.

- طبقه بندی بر اساس سوخت مصرفی:

- دیگهای گازسوز

- دیگهای نفتسوز

- دیگهای زغالسنگسوز

- دیگهای برقی

- طبقه بندی بر اساس فشار کاری:

- فشار پایین یا مینیاتوری که با حداکثر فشار 7 بار جهت تولید آب داغ یا بخار خشک و اشباع با حداکثر سطوح تبادل حرارتی استفاده می شود.

- فشار متوسط که برای تولید اب داغ و بخار خشک و اشباع طبق استاندارد ASME برای حداکثر فار 10 بار و دمای 120 درجه سانتی گراد ساخته می شوند.

- فشار بالا یا قدرتمند که برای تهیه بخار اشباع یا بخار داغ با فشار بالاتر از 12 بار ساخته می شوند که اغلب در نیروگاه ها کاربرد دارند.

- طبقه بندی بر اساس نوع بخار تولیدی:

- بخار اشباع شده

- بخار فوق گرم

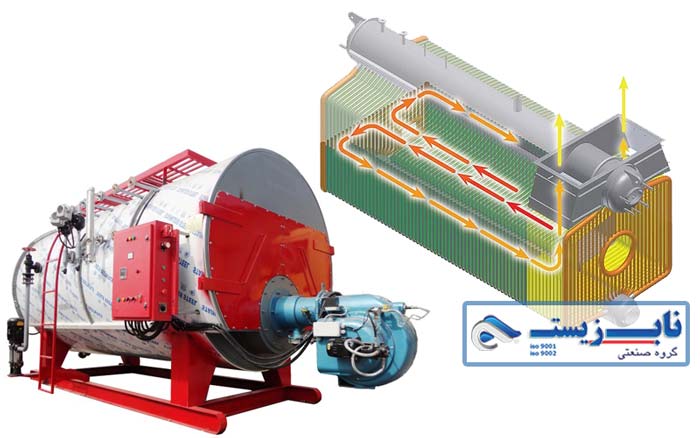

دیگهای بخار بر اساس نحوه عبور گازهای داغ و طراحی ظاهری نیز به دستههای مختلفی مانند دو پاسه، سه پاسه، برجی و جعبهای تقسیمبندی میشوند. در ادامه به تعریف هر یک میپردازیم:

- دیگ بخار دو پاسه که گازهای داغ پس از احتراق، در دو مسیر مشخص حرکت میکنند که شامل:

- پاس اول: گازهای داغ از کوره احتراق عبور کرده و به سمت انتهای دیگ هدایت میشوند.

- پاس دوم: از لولههای عبور گاز بازگشته و به دودکش منتقل میشوند.

از ویژگی های این نوع می توان به طراحی سادهتر نسبت به دیگهای سه پاسه، بازدهی حرارتی کمتر نسبت به دیگهای پیشرفتهتر ومناسب برای کاربردهای با نیاز حرارتی پایین یا متوسط اشاره کرد.

- دیگ بخار سه پاسه که گازهای داغ از سه مسیر مشخص عبور میکنند به ترتیب در زیر شرح داده شده است.

- پاس اول: از کوره عبور کرده و به انتهای دیگ میروند.

- پاس دوم: از لولههای گاز به سمت جلوی دیگ حرکت میکنند.

- پاس سوم: دوباره از لولههای دیگر عبور کرده و به دودکش هدایت میشوند.

از ویژگیهای آن بازدهی حرارتی بالاتر نسبت به دیگ دو پاسه، مصرف سوخت بهینهتر ومناسب برای کاربردهای صنعتی با نیاز حرارتی بالا می باشد.

- دیگ بخار برجی که به صورت عمودی طراحی شده و برای نیروگاههای با ظرفیت بسیار بالا استفاده میشود. عملکرد این نوع باعث بهبود انتقال حرارت و کاهش فضای اشغالشده میشود. در این نوع دیگها، لولههای بخار در ارتفاع برج به صورت عمودی قرار میگیرند. این نوع دیگ برای فشارها و دماهای بسیار بالا مناسب است که در نیروگاههای برق و پالایشگاهها کاربرد دارد.

- دیگ بخار جعبهای که به شکل یک جعبه یا مکعب مستطیل است که در ظرفیت های پایین و فضاهای محدود استفاده می شود. این نوع دارای طراحی ساده و ساخت اقتصادی می باشد.

انتخاب نوع دیگ بخار بستگی به ظرفیت مورد نیاز، فضای نصب و نوع کاربرد صنعتی یا تجاری دارد. دیگهای سه پاسه به دلیل بازدهی بالاتر و دیگهای برجی برای نیازهای پیشرفته تر ترجیح داده میشوند، در حالی که دیگهای جعبهای یا دو پاسه برای مصارف کوچکتر مناسبتر هستند.

انواع دیگ بخار بر اساس اینکه شعله بیرون یا درون هسته باشد صورت زیر دسته بندی کرد:

- واترتیوب: آب از داخل لولهها عبور کرده و توسط گازهای داغ خارجی گرم میشود. این نوع در نیروگاهها و کاربردهای بزرگتر استفاده میشود.

- فایرتیوب: گازهای داغ حاصل از احتراق از لولهها عبور کرده و آب در اطراف آنها گرم میشود. این نوع بیشتر در کاربردهای کوچک و متوسط استفاده میشود.

دیگ های بخار فایر تیوب نسبت به نوع واترتیوب به ازای مقدار بخار تولیدی و فشار خروجی مشخص از قیمت پایین تری برخوردارند.

همچنین این دیگ ها در دو نوع ساخته شده اند:

- دیگ بخار پشت خشک

این نوع از دیگ های بخار دارای راندمان پایین تری نسبت به “دیگهای بخار فایر تیوب پشت مرطوب” می باشند و همچنین تعمیر و نگهداری آنها هزینه بالاتری را طلب می کند، لذا تقاضایشان در دنیا رو به پایان است. در “دیگهای بخار پشت خشک”، انتهای کوره در خارج از درام قرار گرفته و گاز با درجه حرارت بالاتری وارد لوله های پاس بعدی می شود. این روش به دلیل تماس کمتر آب با قسمت های گرم از راندمان پایین تری برخوردار است، همچنین به دلیل قرار نگرفتن در آب، تنش حرارتی در آن کنترل نشده و ممکن است به لوله ها آسیب وارد شود. لذا برای اطمینان از بالا رفتن طول عمر لوله ها تعمیر نگهداری از این سیستم ها به مراتب مهمتر و همچنین در فاصله زمانی نزدیک تر باید انجام شود.

در این نوع درب عقب انرژی حرارتی مشعل را منعکس نموده و باعث افزایش اتلاف حرارتی به روش تابشی به طرف بیرون از دیگ خواهد شد؛ در نتیجه باعث کاهش گازبندی دیگ می شود. همچنین گاز داغ در جریان به دلیل شعاع کم چرخش باعث فرسایش تیغه میانی تیوب ها و کاهش راندمان می شود.

- دیگ بخار پشت مرطوب

در نوع پشت مرطوب محل چرخش گازهای داغ توسط آب پوشانده می شود. لذا گازهای داغ خروجی در این حالت بر خلاف مدل پشت خشک با مواد نسوز تعبیه شده در انتهای دیگ بخار برخورد نمی کنند. در نتیجه دیگ های بخار نوع پشت مرطوب مشکلات کمتری برای تعمیر و نگهداری مواد نسوز داشته و راندمان بالاتری دارند.

گازهای داغ حاصل شده از مشعل در دیگ های بخار لوله آتشی پشت مرطوب پس از طی مسیر در فضای پشت کوره در یک محفظه با قطر بزرگتر قرار گرفته و علاوه بر انتقال حرارت با آن قسمت از محفظه که با آب در تماس است وارد پاس دوم لوله می شود.

در این حالت به دلیل چرخش گازها در فضایی که با آب در تماس است راندمان افزایش می یابد. همچنین به دلیل وجود آب در محفظه، تنش حرارتی کمتری به لوله ها وارد شده که عمر مفید دیگ بخار را افزایش می دهد.

نحوه انتخاب دیگ بخار

برای انتخاب دیگ برای یک ساختمان یا یک نیروگاه و یا هر مکان صنعتی، بایستی ابتدا ظرفیت حرارتی دیگ مورد نیاز را محاسبه کنیم. ظرفیت دیگ بخار معمولاً بر اساس مقدار بخار تولیدی در واحد زمان اندازهگیری میشود و به واحدهای کیلوگرم در ساعت (kg/h) یا تن در ساعت (t/h) بیان میگردد. عوامل مؤثر در محاسبه ظرفیت:

- میزان نیاز به بخار: کاربرد و نوع مصرف بخار.

- فشار و دمای بخار: برای تعیین مقدار انرژی مورد نیاز.

- راندمان دیگ بخار: بهینه بودن فرآیند حرارتی.

- نوع سوخت: تأثیر مستقیم بر توان حرارتی.

برای افزایش بهره وری در دیگ های بخار کنترل و اجرای چند عامل ضروری می باشد، در اینجا به تعدادی از آنها اشاره می کنیم.

- اصلاح آب و جلوگیری از خوردگی

- پیش گرمایش آب

- جلوگیری از اتلاف گرما به وسیله ی دودکش

- سوزاندن بهینه سوخت از جمله تامین هوا احتراق و تنظیم دما هوای احتراق

- عایقکاری دیگ بخار و سوپاپ ها برای کاهش اتلاف انرژی

در انتها می توان گفت لزوم استفاده از چک لیست ها و کنترل دوره ای دیگ بخار براساس دستور العمل سازنده الزامی می باشد.

محل نصب دیگ بخار

اگر در تامین سوخت از سوخت های مایع نظیر گازوئیل و مازوت استفاده می شود باید مخزن اصلی سوخت بیرون از موتورخانه باشد.یک عدد مخزن روزانه با حجم مناسب در داخل موتورخانه طوری نصب گردد که بر پمپ سوخت مشعل سوار باشد اگر فاصله منبع سوخت تا مشعل از ده متر بیشتر و یا سه زانویی بیشتر استفاده شده باشد سایز لوله سوخت حداقل به سایز 1-2 اینچ باشد. قبل از پمپ سوخت مشعل حتما از فیلتر استفاده کنید. همیشه مشعل بطرف درب موتورخانه باشد جهت دریافت هوا بیشتر باشد.

- همیشه دیگ بخار را بر روی سطح صاف (تراز) قرار دهید. بهتر است پایه های دیگ بخار از کف موتورخانه در حد معقول بالاتر باشد.

- درب ورودی موتورخانه در قسمت پایین طوری اجرا شود که هوای مناسب موقع بسته بودن درب به داخل موتورخانه هدایت شود.

- دودکش دیگ بخار هر چقدر مرتفع باشد بهتر است حداقل ارتفاع 5 تا 7 متر باشد. در زمان اجرای دو دیگ بخار بشکل موازی و کارکرد همزمان در خروجی لوله بعد از شیر خروجی بخار در هر بویلر یک عدد شیر یکطرفه نصب شود.

- همیشه از یک کلکتور با خروجی های متنوع استفاده کنید وجود کلکتور با فلنج های رزرو اضافه موجب میشود در آیند اگر مصرف کننده ای اضافه شد برشکاری روی خطوط اصلی بخار انجام نگیرد و در هزینه ها صرفه جویی می شود.

- منبع کندانس در نزدیکترین نقطه به پمپ دیگ بخار باشد. لوله ورودی از منبع کندانس به پمپ یک سایز از ورودی پمپ بیشتر باشد. قبل از ورودی پمپ دیگ بخار حتما از یک صافی استفاده کنید. منبع کندانس باید دارای شیر شناور، آبنما و ورودی و خروجی مناسب باشد.

- در زمان اولین استارت بعد از خاموشی طولانی حتما پمپ آب تغذیه دیگ بخار را هوا گیری نمائید.

- موتورخانه باید روشنایی و هواکشهای مناسب داشته باشد.

- حداقل فاصله دیگ بخار از دیوار در طرفین 1.5 متر باشد.

سرویس و نگهداری دیگ های بخار

دیگ های بخار باید مرتبا به صورت روزانه، هفتگی، ماهانه و دوره های سه ماهه و شش ماهه و حتی سالانه مورد بازرسی قرار گرفته و براساس چک لیست مقرر تحت سرویس و نگهداری قرار گیرند. تمامی تجهیزات با توجه به دستورالعمل سازنده باید چک گردد.

روزانه

- قبل از روشن کردن دیگ بخار اطراف را بازدید و از باز بودن شیرآلات مسیر آب و گازوئیل حاصل نمائید. بسیار مهم است که مسیر گاز، گازوئیل و آب باز باشد.

- پمپ آب تغذیه را بازدید نموده و از سالم بودن کوپلینگ پکینگ ها و بلبرینگ ها اطمینان حاصل نمائید. سطح آب را در منبع تغذیه بازدید نموده و از سالم بودن شناور اطمینان حاصل نمائید.

- پمپ سوخت را بازدید نموده و از سالم بودن کوپلینگ ها و پکینگ ها و بلبرینگ ها اطمینان حاصل نمائید.

- دودکش و وضع دود را بازدید نموده و در صورت زیاد بودن شعله را تنظیم نمائید.

- شیر تخلیه را امتحان کنید.

هفته ای

- سطح آب دیگ را تا دو سوم شیشه آبنما بالا آورده (بوسیله کلید دستی پمپ آب) و سپس آب اضافی را تخلیه نمائید. بوسیله کیت آزمایش سختی آب را اندازه گیری کنید و در صورت نیاز دستگاه تصفیه آب را با نمک شستشو داده تا رزین دستگاه احیا شود.

- فتوسل را تمیز نمائید (چشم الکتریکی مشعل)

- دقت کنید که بخارگیرها تراپ بخوبی عمل نمائید و آب منبع کندانس در دمای مناسب باشد.

- ولتاژ و آمپر کلیه موتورها را اندازه بگیرید.

ماهانه

- سطح آب دیگ را بازدید نمائید زمان قطع و وصل پمپ و خاموش شدن مشعل از طریق کنترل سطح آب بازدید نمائید.

- مشعل را بیرون آورده نازل و الکترودهای جرقه را تمیز نموده و فاصله بین الکترودها را در صورت نیاز تنظیم نمائید.

- کنتاکتورها و بی متال ها استارترهای پمپ تغذیه را بازدید نموده و در صورت نیاز آن را با سمباده نرم تمیز نمائید

سه ماه یکبار

درجه حرارت دود کش را بازدید نمائید چنانچه درجه حرارت آن بیش از 80 درجه سانتی گراد با درجه حرارت آب یا بخار تفاوت داشته باشد نشانه آن است که دودکش و لوله های عبور دود، دوده گرفته اند و احتیاج به نظارت دارند.

شش ماه یکبار

- درب های پشت و جلو دیگ را بازدید نمائید.

- آب دیگ را تخلیه کرده و داخل آن را با آب پرفشار بشوئید.

- لوله های عبور دود را بازدید کرده و تمیز نمائید.

- وضع لوله ها را از نظر رسوب بازدید نموده و در صورت زیاد بودن رسوب دستگاه را رسوب دستگاه را رسوبگیری نموده و سیستم تصفیه آب را بازدید نمائید.

- رسوب گلویی دریچه های بازدید را کاملا تمیز نموده واشر جدید برای دریچه ها تهیه و پس از گریسکاری نصب نمائید.

- پیچ و مهره های دریچههای بازدید را گریسکاری نمائید.

- کلیه فشار سنج ها و لوله ها مربوط را تمیز نمائید؛ یاتاقان ها و بلبرینگ های موتور مشعل، موتور پمپ گازوئیل و موتور پمپ تغذیه را بازدید نموده گریسکاری نمائید.

- محل اتصال کلیه سیمها و کنتاکتها را بازدید نموده و از محکم بودن آنها اطمینان حاصل نمائید.

- کلیه کنتاکتورها و استارترها را بازدید نموده و از سالم بودن و بی صدا کار کردن آنها اطمینان حاصل نمائید. واشرهای دور درب های اصلی را بازدید کرده و در صورت معیوب بودن تعویض نمائید.

سالیانه

- وضع كليه والوها را بررسی و در صورت لزوم آب بندی نمائید و چنانچه غیر قابل تعمیر هستند تعویض نمائید.

- داخل کوره دیگ بخار رفته و سطح داخل آن را تمیز نمائید.

- در صورت داشتن رسوب پشت کوره حتما آن را اسید شوئی نمائید.

قیمت دیگ بخار

قیمت دیگ بخار صنعتی به عوامل مختلفی بستگی دارد که عبارتند از:

- ظرفیت دیگ بخار یکی از مهمترین عوامل تعیینکننده قیمت آن است. هرچه ظرفیت بیشتر باشد، قیمت آن نیز بیشتر خواهد بود.

- این تجهیزات در دو نوع اصلی فایرتیوب و واترتیوب تولید میشوند. دیگهای فایرتیوب معمولاً ارزانتر از دیگهای واترتیوب هستند.

- بویلرها معمولاً از فولاد، چدن یا آلومینیوم ساخته میشوند. دیگهای فولادی ارزانتر از دیگهای چدنی و آلومینیومی هستند.

- مولدهای بخار معمولاً با تجهیزات جانبی مختلفی مانند شیرهای کنترل، ترموستات و مانیتورینگ عرضه میشوند. قیمت این دستگاهها با افزایش تعداد تجهیزات جانبی آن افزایش مییابد.

- کیفیت ساخت دیگ بخار نیز بر قیمت آن تأثیر میگذارد.

علاوه بر عوامل فوق، عوامل دیگری مانند نوسانات قیمت مواد اولیه، هزینههای تولید و توزیع و شرایط بازار نیز میتوانند بر قیمت دیگ بخار صنعتی تأثیر بگذارند.

در ایران، قیمت دیگ بخار صنعتی در بازهای بین 300.000.000 تومان تا 20.000.000.000 تومان متغیر است. قیمت دیگهای بخار با ظرفیت کمتر از 1000 کیلوگرم معمولاً کمتر از 1 میلیارد تومان است. قیمت دیگهای بخار با ظرفیت بیشتر از 1000 کیلوگرم معمولاً بیشتر از 5.000.000.00 تومان است. برای مشاوره و کسب اطلاعات کامل و جزئیات بیشتر با کارشناسان گروه صنعتی ناب زیست تماس بگیرید.

رزاقی –

قیمت دیگ بخار خشکشویی را اگر عنایت کنید بفرمایید ممنون میشم.

ناب زیست.م –

دیگ بخار خشکشویی ظرفیت های متفاوتی دارد. لطفا با همکاران من با شماره 02188721092 تماس بگیرید.