طراحی، ساخت و بازرسی مخزن اسید سولفوریک غلیظ خالص (93 و 98 درصد) و فرآیندی (65 تا 99.5 درصد) و اولئوم در دمای محیط در این مطلب تشریح خواهیم نمود.

اسید سولفوریک (H2SO4) با خورندگی بالا امروزه بعنوان مهم ترین ماده شیمیایی صنعتی شناخته شده است. کربن استیل زمانی که در تماس با اسید سولفوریک غلیظ قرار می گیرد به آرامی خورده می شود. اگر مخازنی که از جنس کربن استیل هستند به شکل صحیح طراحی و نگهداری شوند استفاده از این مخازن برای نگهداری اسید سولفوریک در دمای محیط بعنوان یک گزینه اقتصادی مطرح است. با این وجود، در مخزن کربن استیل خوردگی با سرعت زیاد می تواند در اشکال مختلف اتفاق بیافتد و موارد متعددی از شکست های فاجعه بار را به وجود آورد که تماما ناشی از آسیب های مرتبط با خوردگی تشخیص داده نشده می باشد.

مخازن ذخیره عمودی بزرگ برای نگهداری اسید سولفوریک براساس استاندارد API 650 و مخازن استوانه ای افقی برا اساس استاندارد ASME کد BPVC (بویلرها و مخازن تحت فشار) بخش VIII ، قسمت 1 ساخته می شوند.

با وجود اینکه این استانداردها یا کدها میزان مقاومت و چقرمگی کافی مواد مورد استفاده در ساخت مخازن ذخیره را در اختیار قرار می دهند اما به خصوصیات ویژه خوردگی توسط اسید سولفوریک و اولئوم اشاره ای نمی کنند. در این استانداردها یا کدهای ساخت، میزان خوردگی مجاز و نحوه ی کنترل خوردگی، بعهده ی طراح، مالک و یا اپراتور قرار داده شده است.

در این استاندارد شیوههای توصیه شده در زمینه طراحی، ساخت و بازرسی برای حفظ یکپارچگی مکانیکی و کاهش پتانسیل خوردگی های شناسایی نشده در مخازن ذخیره این اسید در شرایط محیطی و کم فشار ارائه شده است.

با هدف دفع از هم گسیختگی های فاجعه بار در مخازن مذکور، به منظور شناسایی و پایش خوردگی، دستور العمل های بازرسی آمده است. جامعه هدف استفاده کننده گان از این استاندارد کارخانه های تولید کننده اسید سولفوریک و مصرف کننده های نهایی هستند که مخازن ذخیره اسید سولفوریک ثابت دارند. واگن های نفت کش، مخازن تریلرها، کشتی ها و کانتینرهای قابل حمل و جابجایی در دامنه کاربرد این استاندارد قرار نمی گیرند. استانداردهای طراحی ممکن است توسط افراد با سمت های مختلفی همچون:

- بازرسان

- پرسنل تعمیرات و نگهداری کارگاه

- مهندسان کارگاه

- مهندسین مشاور

- پرسنل شرکت های پیمانکاری

- و… مورد استفاده قرار گیرد.

مورد استفاده قرار گیرد.

صنایعی همچون:

- صنایع شیمیایی

- کشاورزی

- داروسازی

- صنایع فرآیندی نفت خام مانند

- واحدهای بهره برداری و پالایشگاهی

- استخراج فلزات

- تصفیه پساب ها و سنتزهای شیمیایی.

برای تولید یون نیترونیوم از واکنش اسید سولفوریک با اسید نیتریک استفاده می شود که این یون در فرآیند نیترودار کردن ترکیبات استفاده می شود.

بخش عمده اسید سولفوریک جهان طی فرآیند مرطوب (Wet Process) جهت تولید اسید فسفریک مورد استفاده قرار می گیرد.

این استاندارد برای کاهش احتمال وقوع خوردگی شناسایی نشده و حفظ یکپارچگی مکانیکی مخازن در شرایط اتمسفریک و فشار پایین توصیه هایی برای طراحی، ساخت و روش های بازرسی را ارائه می کند. بمنظور جلوگیری از شکست های فاجعه بار دستورالعمل های بازرسی برای کمک به شناسایی و پایش خوردگی معرفی می شود.

این استاندارد مخازنی را که از جنس کربن استیل هستند را دربر می گیرد. غلظت های معمول اسید سولفوریک غلیظ خالص، 93 و 98 درصد می باشند. اسید فرآیندی اسیدی است با غلظتی در محدوده ی 65 تا 99.5 درصد که از بازیافت، تغلیظ و یا رقیق شدن در واحدهای فرآیندی بعنوان بخشی از فرآیند تولید استفاده می شود. ممکن است در بعضی موارد اسید غلیظ خالص و اسید فرآیندی مجموعا بعنوان اسید غلیظ در این استاندارد بکار برده شوند. محدوده غلظتهای رایج اولئوم تا 65% است.

این استاندارد برای اسیدهایی که بصورت حجمی و در دمای محیط نگهداری می شوند کاربرد دارد. در شرایطی که جریان ورودی دمایی بالاتر از 40 درجه سلسیوس (104 درجه فارنهایت) دارد، یا مخزن دارای گرمکن می باشد و یا موقعیت جغرافیایی به گونه ای است که دما به بیش از 40 درجه سلسیوس می رسد، نگهداری آن نیازمند تمهیدات خاصی می باشد. در این موارد باید با مشورت با یک مهندس مواد جنس مواد برای ساخت مخزن مورد نیاز تعیین گردد.

مخازن اسید عمودی که برای شرایط اتمسفریک برطبق استاندارد API 650 و فشار کم بر طبق استاندارد API 620 ساخته می شوند تحت شمول استاندارد NACE SP0294 قرار می گیرند.

استاندارد API 650 مخازن با شرایط فشار کاری اتمسفریک و API 620 مخازن تا نهایت فشار 100 kPa را شامل می شود. استاندارد NACE SP0294 مخازن افقی که بر طبق استاندارد ASME BPVC (Boiler and Pressure Vessel Code) بخش VIII قسمت 1 ساخته می شوند را نیز دربر می گیرد. مخازن تحت فشاری که برای انتقال اسید بدون استفاده از پمپ به مخازن دیگر استفاده می شوند در دامنه کاربرد این استاندارد قرار نمی گیرند.

اسید سولفوریک بکاربرده شده در واحد های آلکیلاسیون و فرآیندهای شیمیایی می توانند نرخ های خوردگی کاملا متفاوتی از اسید سولفوریک غلیظ خالص و فرآیندی داشته باشند. بعلاوه احتمال وقوع اشتعال در فضای بخار مخازن اسید سولفوریک باقی مانده از آلکیلاسیون و فرآیندهای شیمیایی وجود دارد. بنابراین اسید های بکار برده شده در آلکیلاسیون و فرآیندهای شیمیایی در محدوده این استاندارد قرار نمی گیرند. برای کسب اطلاع از شرایط ذخیره اینگونه اسید سولفوریک ها به استاندارد NACE RP0205 مراجعه نمایید.

اسید سولفوریک غلیظ خالص معمولا در سطح بسیار کمی مواد آلاینده در خود دارد که بر عملکرد خوردگی تاثیری نمی گذارد. در بعضی موارد باتوجه به منشا مواد اولیه و روش تولید میزان کمی هیدروژن سولفید (H2S)، هیدروژن سیانید (HCN)، یا آرسنیک ممکن است در اسید سولفوریک غلیظ خالص وجود داشته باشد. برای مثال اسید سولفوریک غلیظ خالص که با روش گداخت سولفور تولید می شود ممکن است شامل آرسنیک باشد.

اسید سولفوریک فرآیندی بخاطر روشی که در فرآیندهای تولید استفاده می شود ممکن است حاوی H2S ، HCN، و As باشد. بنابراین احتمال تاثیر H2S و HCN و As بر نحوه عملکرد خوردگی اسید سولفوریک غلیظ خالص و فرآیندی در این استاندارد در نظر گرفته شده است.

این استاندارد مبتنی بر “عملکرد مهندسی خوب” (good engineering practice = GEP) می باشد. در این استاندارد فلسفه اساسی این است که با یک طراحی و ساخت خوب که با درجه بالایی یکپارچگی سیستم مخزن ذخیره را تضمین می کند و بعد از آن به کمک بازرسی های دوره ای، تعمیر و نگهداری مناسب از شکست های بزرگ اجتناب شود و حوادث کوچک به حداقل کاهش پیدا کند.

مصرف کننده نهایی باید به این استاندارد بعنوان راهنما رجوع کند اما در تمام موارد باید:

- آماده سازی مشخصات فنی مخزن که شامل طراحی، مواد مورد استفاده در ساخت، شیوه تولید، بازرسی و تست مخزن باشد.

- انتخاب یک طراح باتجربه و دارای صلاحیت و تولید کننده معتبر و پیمانکار برای احداث محل استقرار

- برنامه ریزی برای بازرسی در حین تمام مراحل ساخت و احداث بمنظور حصول اطمینان از اینکه الزامات آورده شده در مشخصات فنی رعایت می شود.

- بکارگیری تمامی الزامات طراحی

- پایش و نگهداری شرایط مخزن تحت سرویس با بازرسی های دوره ای

این استاندارد برای ذخیره تمامی غلظت اسیدها که شامل اسید سولفوریک غلیظ خالص، فرآیندی و یا اولئوم که بصورت ثابت هستند و در شرایط دامنه کاربرد این استاندارد قرار دارند مورد استفاده قرار می گیرد. منظور از سیستم ذخیره اسید یعنی مخزن ذخیره بهمراه لوله کشی داخل مخزن و همچنین لوله کشی های خارجی در مجاورت آن از جمله چرخه لوله کشی پمپ برای گردش مجدد اسید است. لوله کشی تا اولین وسیله ایمنی، شیر انسداد و تخلیه (Double block and bleed valves) و متعلقات (مانند ونت و زانویی) نیز بخشی از این سیستم هستند.

سیستم ذخیره اسید سولفوریک همچنین شامل خاکریز حاشیه ای که بمنظور ایمنی در اطراف مخزن ایجاد می شود (Berm) ، محفظه ایمنی ساخته شده در اطراف (diking) و مسائل مربوط به جایگذاری آن می شود. مخازن های حمل واگنی ریلی، مخازن تریلرها، کشتی ها و محفظه های قابل جابجایی در دامنه کاربرد این استاندارد قرار نمی گیرند. در این استاندارد فقط از نماد % برای بیان نسبت جرم اسید سولفوریک به جرم کل مخلوط اسید سولفوریک-آب استفاده می شود.

پیشنهاد میشود سری هم به صفحه مخزن GRP بزنید.

استانداردهای API 620 و API 650

این دو استاندارد الزامات ساخت مخازن جدید را بر پایه استانداردهای طراحی ارائه میدهند. معیارهای طراحی ارائه شده در این استاندارد بیشتر برای مخازن اسید سولفوریک غلیظ خالص و فرآیندی میباشد. مخازن موجود از قبل باید به جهت همخوانی با این استاندارد مورد بررسی قرار بگیرند و در صورت وجود تفاوتهای قابل توجه باید اقدامات اصلاحی بمنظور بهبود شرایط مخزن مورد توجه قرار گیرند. برای مخازن موجود از قبل که طراحی آنها با معیارهای ارئه شده در این استاندارد تفاوت دارد به کمک روش بازرسی بر پایه ریسک (RBI) با استفاده از استانداردهای

- API 510 ، API RP 579 ، API RP 580

- API Publication 581

- API 653

- یا متدهای متناظر باید بازه های بازرسی فنی و همچنین کارایی مخزن برای ادامه سرویس تعیین گردد.

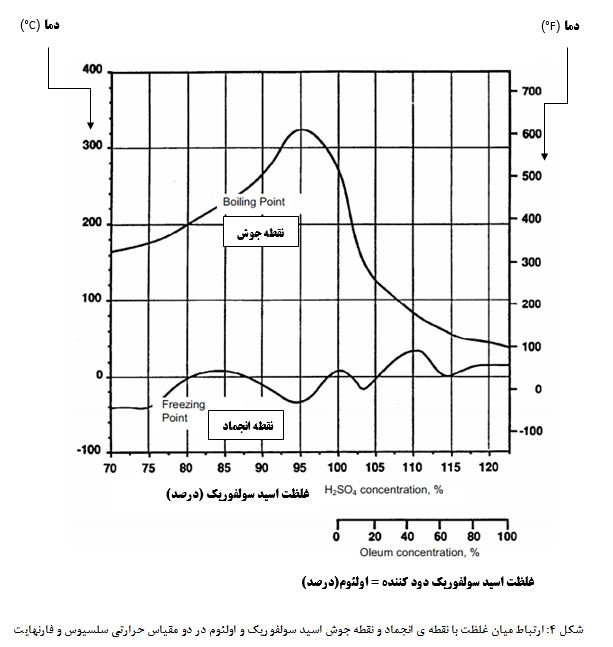

فشار طراحی در این مخازن نباید کمتر از ماکزیمم ارتفاع ستون سیال بعلاوه افت فشار سیستم که از طریق هواکش (Vent) اتفاق می افتد باشد. در زمانی که احتمال بروز یخ زدگی و انجماد وجود دارد باید از یک سیستم گرمایشی مناسب و عایق گاری معقول استفاده شود.

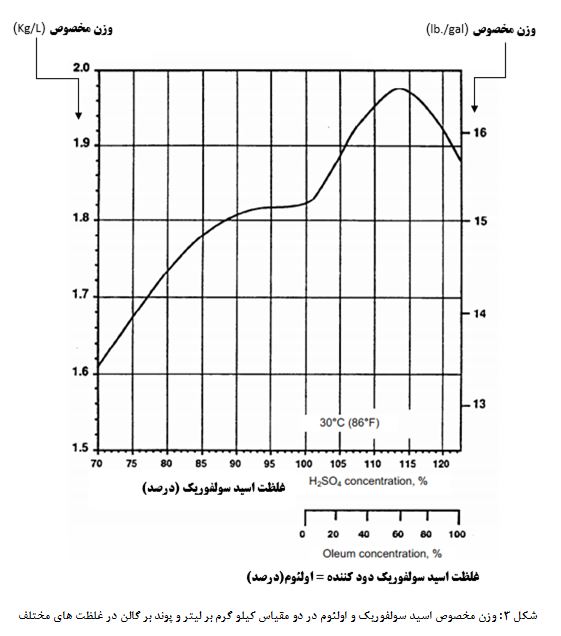

مخازن افقی باید منطیق بر بخش VIII ، قسمت 1 استاندارد ASME BPVC و همچنین با در نظر گرفتن حداقل دمای کاری و وزن مخصوص اسید سولفوریک طراحی و ساخته شوند (شکل های 3 و 4). حد مجاز خوردگی برای این مخازن باید مطابق با معیارهای ارائه شده در بند 2-7 باشد. فشار 345 kPa (50 psig) یک فشار طراحی مرسوم برای مخازن ذخیره افقی می باشد با وجود اینکه آنها معمولا در فشاری پایین تر از 100 kPa (15 psig) کار می کنند.

مخازن دخیره عمودی باید براساس استانداردهای API 620 و API 650 و متناسب با وزن مخصوص و حداقل دمای کاری اسید سولفوریک طراحی شوند (مراجعه به شکل های 3 و 4). حد مجاز خوردگی برای آنها باید مطابق با معیارهای ارائه شده در بند 2-7 باشد.

کربن استیل فلزی است که از آن بطور گسترده ای برای ساخت مخازن ذخیره اسید سولفوریک در محدوده غلظت و دماهای آورده شده در این استاندارد استفاده می شود. تنها باید از کربن استیلی استفاده شود که الزامات مربوط به استحکامی را که در ادامه می آید داشته باشد.

خصوصیات مکانیکی مصالح، جوش ها و نواحی متاثر از جوش (HAZs) باید مطابق با کدها (مانند: ASME BPVC, Section VIII, Division 1) یا استانداردهای قابل قبول (مانند: API 650, Section 2 یا API 620, Section 4) باشد تا از حد مناسب استحکام در بدترین شرایطی که مخزن اسید می تواند در سرویس قرار گیرد اطمینان حاصل شود. علاوه بر این، مصالح مورد استفاده در ساخت باید برای استفاده در حداقل دمای طراحی فلز مناسب باشند مطابق با استانداردهای API 650, Section 2 (Materials); API 620, Section 4 (Materials); or ASME BPVC, Section VIII, Division 1, Paragraph UCS-66 خواهد بود.

در انتها پیشنهاد میشود صفحات مخزن استیل و مخزن پلی اتیلن را نیز بازدید کنید.