استفاده از مخازن پلاستیکی چندلایه، از جملــه اقداماتــی اسـت کـه در سـال هـای اخیـر بـرای مقابلـه بـا مشـکل خشکسـالی و کمبـود منابـع آبــی بــه میــزان بســیار زیــادی مــورد توجــه قــرار گرفتــه اســت. شــرایط تولیــد صحیــح تــا حــدود زیــادی باعــث اســتحکام بـالای ایــن مخــازن و کاربــری بیشــتر آنهــا خواهــد شــد. در ایـن پژوهـش بـه بررسـی تأثیـر فراینـد سرد کـردن بـر خـواص نهایــی نمونــه هــای مخزن پلی اتیلن تهیــه شــده بــه روش قالبگیـری دورانــی پرداختـه خواهد شد.

سـه روش متفـاوت سـرد کـردن بـا آب، سـرد کـردن بـا هـوا و سـرد کـردن سـاکن انتخـاب شـده و خـواص مکانیکـی و حرارتـی آنهـا بررسـی قرار میگیرد. هریک از این روشها، مشخصاَ نتایج متفاوتی را در رابطه با تحمل پذیری مخازن پلی اتیلنی به دست خواهند داد.

قالبگیری دورانی مخازن پلاستیکی چیست؟

قالبگیــری دورانــی (Molding Rotational)، یکــی از فرایندهــای شــکلدهــی در صنعــت پلاستیک اســت کــه کاربـرد آن در ایـن صنعـت بـه علـت:

- سـادگی،

- تولیـد قطعـات با ضخامــت یکنواخــت،

- سرعت بالای انجام کار،

- فرآیند بدون تنش،

- ایجاد بدنهی یکپارچه و مستحکم

و… بــه خوبی در حــال رشــد و گستردهشدن اســت. اســتفاده از ایــن روش قالبگیـری در اواخر سـال 1950 میــلادی و بــا اســتفاده از پلیمــر پلــی وینیــل کلرایــد (PVC) آغــاز شــد کــه رفتــه رفتــه ایــن پلیمــر جــای خــود را بــه پلــی اتیلــن (PE) داد. از کاربردهــای اصلــی ایــن روش، هماننـد:

- قالبگیـری دمشـی (Molding Blow)

- و شـکل دهـی گرمایـی ((Thermoforming،

مـیتـوان بـه تولیـد قطعـات پلاســتیکی بــزرگ و توخالــی اشــاره کــرد. انعطــاف پذیـری در طراحـی و مقیـاس متنوع محصـولات، کاربـرد ایـن روش قالبگیــری را بســیار گســترده کــرده اســت. بــطوریکــه از ساخت ظـروف ذخیـره و بسـته بنـدی سـاده گرفتـه تـا محصـولات پیشــرفته خــودرو، پزشــکی و هوافضــا، از ایــن روش بــرای تولیــد محصــولات متنــوع اســتفاده مــیشود. بایستی بدانید که ایــن فراینــد شــامل 4 مرحلــه اســت:

- قــرار دادن پــودر پلیمـر داخـل قالـب

- گرمایـش همـراه بـا دوران قالـب و بـازوی نگهدارنـده قالـب

- سـرد کـردن قالـب تـا رسـیدن بــه حالــت جامــد وشــکل مطلــوب؛ و

- بــاز کــردن قالــب و خــروج محصــول از قالــب.

تفاوت قالب گیری دورانی با سایر فرآیندهای شکلدهی پلاستیک

قابل ذکر است که از انــواع مختلــف پلیمــر، پلـی اتیلـن بیشـترین کاربـرد را در سـاخت قطعـات بـا ایـن روش دارد. ایــن فراینــد بــا ســایر فرایندهــای شــکل دهــی پلاســتیک نظیــر تزریــق پلاســتیک تفــاوت هــای زیــادی دارد. مهمترین تفــاوت هــای ایــن روش بــا ســایر فرایندهــا، مربوط به مولفه هایی نظیر:

- تنـش برشـی صفـر،

- گرمایـش طولانی مـدت،

- سـیکل طولانی تولیـد،

- سـرعت سـرد کـردن بسـیار آهسـته؛ و

- حضــور اکســیژن در تمــاس بــا ســطح داخلــی قالــب در حیـن فراینـد،

میشود. ایـن شـرایط تولیـد، ریـز سـاختار منحصـر بـه فـردی ایجـاد مـی کنـد کـه بـه طـور مسـتقیم روی رفتـار مکانیکـی محصولات تولیدشـده بـا ایـن روش مؤثــر اســت. ضمن اینکه میــزان ایــن گرمایــش نیز میتوانـد تأثیـر زیـادی در رفتـار مکانیکـی قطعـات تولیـدی داشته باشد. چنانچه در روتاری مولدینگ میزان گرمایش ناکافی باشد، به علت پخـت ناکامـل ذرات پـودری پلیمـر، دو مسئلهی مهم اتفاق میافتد:

- ایجـاد حفـره و حبـاب در سـاختار پلاسـتیک (ایجاد سـطح ناصـاف و زبـر)

- وجـود حفـره هـای عمیـق حبـس شـده داخـل پلیمـر.

عکس این مسئله نیز آغازگر مشکلات دیگری خواهد بود. بطوریکه گرمایـش بیش از حــد در ایــن فراینــد بــه تخریــب ســطوح داخلــی منجــر مــی شــود کــه ایــن تخریــب بــا حضــور قلــه گــروه هــای کربونیـل، وینیـل و هیدروپراکسـید در آزمـون طیـف سـنجی (FTIR) قابــل شناســایی اســت.

تأثیر تخریب مخازن پلی اتیلن بر گرانروی

تغییرات گرانروی پلاستیک و پلی اتیلن، یکی دیگر از نتایج ایــن تخریــب خواهد بود. درحقیقت در پلـی اتیلـن، تخریـب باعـث افزایـش گرانـروی مـیشـود. زیــرا شــاخه هــای جانبــی پلــی اتیلــن پــس از تخریــب، تشـکیل اتصـالات عرضـی مـی دهنـد. تخریـب در ماده PE باعــث مــیشــود ســاختار بلــوری بــه شــدت تغییــر کــرده و سـاختاری ناکارآمـد ایجـاد کنـد. درواقـع ایـن اصلاحات ریزسـاختاری بـا کاهـش دمـای ذوب انجـام مـیگیرنـد کـه نشـان دهنـده افـت کارایـی سـاختار بلـوری اسـت. بنابرایـن هـم حبـاب هـای ناشـی از گرمایـش ناکافـی و هـم تخریـب ناشــی از گرمایــش بیــش از حــد، در شــکنندگی و کاهــش اسـتحکام مخازن پلی اتیلن بـه روش قالبگیـری دورانـی تعییـن کننـده هسـتند.

ریختار نهایی تولید محصولات پلیمری (قالبگیری دورانی)

ریختــار نهایــی در محصــولات پلیمــری، نقــش حیاتــی در تعییــن ویژگــی هــای مکانیکــی ایــن محصــولات ایفــا مــیکنــد. ارتبــاط میــان اجــزای پلیمرهــای نیمــه بلــوری، ویژگــی هــای فیزیکــی پلیمــر را کنتـرل مـیکنـد. سـاختار پلیمـر، بـه عنـوان مثـال میـزان شـاخه ای بـودن، مـی توانـد روی درجـه بلورینگـی نواحـی بلـوری تأثیرگـذار باشـد. علاوه بـر سـاختار پلیمـر، شـرایط فراینـدی بـه میـزان زیـادی روی میـزان بلورینگـی تأثیرگـذار اسـت.

لوئیــس تــرزا پیــک و همکارانــش تغییــرات ریختــار را در اثــر تغییــر نــرخ خنــک کــردن پلــی اتیلــن ســبک خطــی قالبگیری شــده بــه روش دورانــی، بررســی کردنــد. تغییــر در ریختــار بــه تغییــر در ویژگــی هــای دینامیکی مکانیکــی منجـر مـیشـود. سـرعت پاییـن سـردکـردن نیز بـه افزایـش بلورینگـی منجـر شده و گویچـههـای بـزرگ (Large Spherulites) ایجـاد مـی کنـد.

عاملی کـه در ضربـه پذیـری مـواد، بـه ویـژه در دمـای پاییـن تأثیرگـذار اسـت. تغییـر در سـرعت ســرد کــردن، تأثیــر قابل توجهــی روی ضربــه پذیــری ایــن محصــولات دارد. بــطــوریکــه ســرعت ســرد کــردن آهسـتهتـر، بلورینگـی بالاتر را نتیجـه مـیدهـد. قطعاَ نیز میدانید که بلورینگی بالاتر، اثـرات مضـری روی رشـد ترکها دارد. (البته روی شروع ترک خوردگی تأثیری ندارد)

ایجاد گویچه ها در فرآیند قالبگیری دورانی

درطی فراینـد قالبگیـری دورانـی،

- شـرایط فراینـد بـدون تنـش و

- همچنیـن زمـان فراینـد طولانی،

ایـن اجازه را بـه پلیمـر مـیدهـد کــه ســاختارهای گویچه ای کلاسـیک ایجـاد کنـد. زمانیکه گویچه هسـته گذاری مـیکنـد، آنقــدر رشــد مــیکنــد کــه بــه گویچه کنـاری برسـد. بـطـور کلی بلورینگی قطعــات قالبگیـری شــده بــه روش دورانــی، تحــت تأثیــر نــرخ ســرد کــردن قــرار دارد.

آهســته ســرد کــردن منجــر بــه محصولاتی بــا بلورینگــی بـالا و چگالــی هســته گــذارای پاییــن در دماهــای بالاترمــی شــود. نتیجــه آنکه گویچه هــای بزرگتری تولید میگردند. ســطح داخلــی محصـولات تولیدی بـه روش قالبگیـری دورانـی، گویچـه هـای بزرگتـر و بلورینگـی بالاتری دارند. زیـرا آهسـتهتـر از سـطح خارجـی سـرد مـیشـوند.

علـاوه بـر ایـن، گویچـه هـای سـطح داخلـی قـادر هسـتند آزادانـه رشـد کننـد و تماسـی بـا دیـواره قالـب ندارنـد. ایـن عوامـل سـبب مـی شـود سـطح داخلـی محصـولات قالبگیـری شـده بــه روش دورانــی، دارای بافــت خشــن باشــند. در ســطح خارجـی، رشـد گویچـه هـا بـه واسـطه حضـور دیـواره قالـب محصــور شــده اســت و برخــی ســاختارهای بلــور تبادلــی (Crystalline Trans) مــیتواننــد توســعه پیــدا کننــد.

هنگامی کــه پلیمــر روی دیــواره قالــب بلورینــه مــی شــود، سـاختار بلـور پلیمـر مـیتوانـد متأثـر از تخریـب در حیـن قالبگیــری دورانــی باشــد. در پلیمــر بکــر، گویچـه هـا انـدازه مشـابه و سـاختار منظمـی دارنـد. زمانـی کــه پلیمــر تخریــب مــی شــود، گویچــه هــا کوچکتــر مــی شـوند.

طی پروسهی سـرد کـردن سـریع، گویچـه هـای کوچکتـر بـا میـزان بلورینگـی پاییـنتـر ایجـاد مـیشـود. گویچـه هـا و نواحـی بلــوری کوچکتــر، موجب افزایــش مولکــول هــای چســبنده درون بلـور خواهند شد. و این یعنی بهبود قابل توجه خواص چقرمگی.

اهمیت میزان کشیدگی مناسب برای مخازن پلاستیکی

بــا توجــه بــه اینکـه مخازن پلاستیکی بـه طـور متنـاوب و مکـرر در حـال پـر و خالــی شــدن هســتند، انعطــاف پذیــری بــالا (میــزان کشــیدگی در نقطــه پارگــی بالا) بــه حفــظ طــول عمــر بـالای ایــن محصــولات کمـک فراوانـی خواهـد کرد. (در برابر تنـشهای ناشـی از ایـن پر و خالی شدن)

مقاومـت در برابـر رشـد ترک های محیطـی نیـز، ارتبـاط مسـتقیمی بـا میـزان انعطـاف پذیری محصول دارد. یعنی هرچه انعطاف پذیری بالاتر باشـد، مقاومـت مذکور بالاتر خواهد بود. ذکر این نکته حائز اهمیتست که با توجه به کاربری مخازن در شــرایط دمایی مختلف، هرچـه دمـای نرمشـدگی مخازن پلی اتیلن بالاتر باشـد، کارایی بیشتری خواهند داشت.

مجموعاَ مخـازن نگهـداری آب و مایعـات تولیـدشـده بــهروش قالبگیــری دورانــی، باید با حساسیتهای ویژهتری مورد نظارت قرار بگیرند.

روش تهیه نمونه ها

مخازن پلاستیکی از طریــق قالبگیــری دورانــی در کــوره کاروســل (Carousel) بــا ســرعت چرخــش قالــب 8 دور بــر دقیقــه و ســرعت چرخــش بــازو 3 دور بــر دقیقــه بــا دمــای C°200 و در حجـم 500 لیتـر بـه مـدت 35 دقیقـه قالبگیـری دورانی شـدند. از پـودر پلـی اتیلـن بـرای تولیـد مخـزن بـه مقـدار 20 کیلوگــرم اســتفاده شــد. ضخامــت نهایــی محصــول بــه دســت آمــده mm 5 اســت. ســه روش مختلــف ســرد کــردن در ایــن مطالعــه مــورد بررســی قــرار گرفــت:

- ســردکــردن بــا آب؛ قالــب بــا اســتفاده از دو واترجــت ســرد شــد. (cooled Water)

- سـرد کـردن بـا هـوا؛ قالـب بـا اسـتفاده از یـک دمنـده هــوا ســرد گردید. (cooled Air)

- فرآیند ســردسازی ســاکن؛ هیــچ خنــک کننــده ای اســتفاده نشد. (Quiescent cooled)

دمـا حیـن سـرد شـدن قالـب در نقطـه دیـواره قالب ثبـت شـد تـا نـرخ سـرد شـدن بـه دسـت آیـد. ایـن انـدازه گیـریهـا سـرعت min/C °38 بـرای سـرد کـردن بـا آب، min/C ° 18 بــرای ســرد کــردن بــا هــوا و min/C °13 بــرای ســرد کـردن سـاکن را بـه ثبت رساندند. پـس از تولیـد، نمونـه های آزمـون کشـش بـا اسـتفاده از دسـتگاه:

- پـرس هیدرولیـک و

- تیغـه دمبـل کاتـر نـوع 1BA (مطابـق اسـتانداردها)،

از روی مخــازن پانــچ شــدند. در ادامه انواع آزمــون هــای: «Vicat DSC»، «چگالی»، «MFI» و «تست ضربه چارپی» با نمونــه گیــری از روی مخــازن تولیــدی صورت گرفــت. پس از پانچ نمونهها روی مخازن پلاستیکی، بـا اسـتفاده از دسـتگاه نـاچ زن، شـکاف نـوع A(مطابق استانداردها) روی آن ایجـاد گردید.

روشهای آزمون سرد کردن قالبگیری دورانی مخازن پلاستیکی

بـرای انجـام آزمـون کشـش، از دسـتگاه کشـش یونیورسـال اســتفاده شــد. ایــن آزمـون در شرایط:

- دمـای اتـاق بـا سـرعت فـک متحـرک min/mm 50،

- فاصلـه اولیـه بیـن دو فـک 25 میلیمتر

- و تعـداد 5 تکـرار از هـر مخـزن

انجـام گردید. کشـش نمونـه تـا زمـان گسـیختگی کامــل آن ادامــه پیــدا مــیکــرد. نتیجــه نهایــی حاصــل از آزمـون کشـش، بـرای هـر مخـزن از میانگیـن 5 عـدد ناشـی از 5 تکــرار بــه دســت آمــد. نمونـههـا بـه منظـور اندازهگیـری DSC در پـن آلومینیومی قرار داده شـدند. (مطابــق با اســتاندارد 6-7186ISIRI )

دمــای نرمشــدگی وایــکات بــا اســتفاده از دســتگاه Vicat تحـت بار 50 نیوتـن و بــا ســرعت گرمادهــی h/C °120 (مطابق با استاندارد 6982ISIRI) بــه دســت آمــد. از هــر مخزن پلاستیکی تولیدی با روش قالبگیری دورانی، دو نمونــه انــدازه گیــری شــد. نــرخ جریــان مــذاب بــا اســتفاده از دســتگاه MFR تحــت دمــای 190 درجه سانتیگراد و وزنـه 16/2 کیلوگـرم انـدازهگیـری شـد.

مقـدار 8 گـرم از هـر نمونـه مـورد انـدازه گیـری قـرار گرفـت. انـدازه گیـری هـا بعـد از 5 دقیقـه پیـش گـرم و بـا فاصلـه زمانـی هـر 20 ثانیه صورت پذیرفت. مقــدار گــزارششــده بــه عنــوان نــرخ جریــان مذاب و چگالی، میانگیــن 10 انــدازه گیــری اســت. چگالــی نمونــه هــای سردسازی شدهی مخازن پلاستیکی با روش قالبگیری دورانی نیز، بــا اســتفاده از:

- دســتگاه تــرازوی چهــار صفـر مجهـز بـه کیـت چگالـی سـنج (سـاخت شـرکت AND)

- و بــا اســتفاده از آب دوبــار تقطیــر بــه عنــوان مایـع غوطـه وری (در دمـای 23 درجه سانتیگراد)

محاسبه گردید (مطابـق با اسـتاندارد 1-7090 ISIRI). نهایتاَ آزمـون ضربـه چارپـی هم بـا اسـتفاده از دسـتگاه آزمـون ضربـه چارپــی 17 ژول مطابــق روش 1eA اســتاندارد ملــي شــماره 1-9277 در دمــای درجه سانتیگراد 23 صورت گرفت.

نتایج و بحث خواص مکانیکی مخازن پلاستیکی

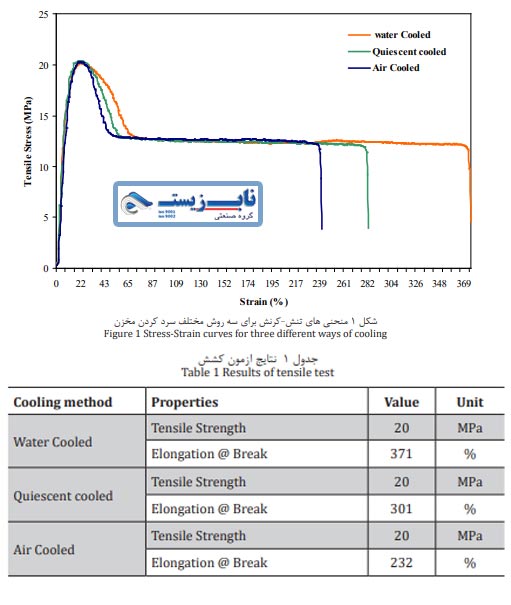

مطابــق نتایــج نشــان دادهشــده در نمــودار 1 و داده هــای جـدول 1، در هـر سـه روش سـرد کـردن، محصـولات دارای اســتحکام کششــی یکســانی بودنــد. درحالیکــه در میــزان کشــیدگی در نقطــه شکســت، اختــلاف قابــل ملاحظــه ای متأثــر از نحــوه ســرد کــردن ایجــاد مــیشــود. میــزان کشــیدگی در نقطــه پارگــی، ارتبــاط مســتقیم بــا ســاختار بلـور در پلـی اتیلـن دارد. (مقادیر مورد اشاره مثلاَ میتواند برای مخزن فایبرگلاس با اختلافات فاحشی روبرو باشد و بسته به جنس بدنه و روش ساخت، متفاوت خواهد شد)

با درنظرگیری یکسـان بـودن ماهیـت پلـی اتیلـن در سـه نمونـه بالا و همچنیـن شـرایط یکسـان تولیـد بـرای هـر سـه نمونـه (تنهـا تفـاوت در نحـوه سـرد کـردن وجـود دارد(، مـیتـوان نتیجـه گرفـت کـه سـاختار بلـور در نمونـه سـردشـده بـا هـوا، سـاختاری ناکارآمدتـری نسـبت بـه سـاختارهای بلــور در دو نمونــه دیگــر دارد.

شواهد تخریب مخازن پلاستیکی

ســاختار بلــور پلیمــر مــیتوانـد متأثـر از تخریـب در حیـن فراینـد قالبگیـری دورانـی باشــد. تخریــب تمایــل دارد روی ســطح داخــل قالــب رخ دهــد. چنانکه مــیتــوان بــا مشــاهدهی ریزســاختارها در ســطح داخلــی، تخریبها را شناســایی کــرد. بیاد داشته باشید که:

ســاختار بلــور در نمونــه ســرد شــده بــا هــوای مخازن پلاستیکی (روتاری مولدینگ)، در اثــر تخریــب ســطحی بــه ســاختاری ناکارآمــد تبدیــل شــده اســت. علت اینجاست که محصــول پــس از خــروج از کــوره، دمایــی در حدود °200 سانتیگراد دارد.. دمایی که پلـی اتیلـن در آن مسـتعد تخریـب اسـت!!.

زمانـی کـه محصـول در معـرض هـوای سـاکن قرار گرفته و در دمـای محیـط سـرد مـی شـود، مـدت زمـان بیشـتری در مقایسـه بـا روش سـرد کـردن بـه وســیله هــوا، در معــرض اکســیژن قــرار دارد. ولــی تخریب بیشــتری را برای مخازن پلاستیکی در نمونــه سردشــده بــا هــوا شــاهد هســتیم. چــون در روش ســرد کــردن بــا هــوا، اکســیژن بــا ســرعت بالا بـه محصـول مسـتعد تخریـب، دمیـده مـی شـود.

چنین تخریبهایی روی سـطح خارجی مخزن PE ایجـاد میگردد کـه منجـر به:

- ایجـاد ریزساختار در ایـن سـطح و

- ناکارآمدی ساختار بلـوری

مـی شـود. درنتیجه با ناکارآمـدی سـاختار بلـوری، شاهد کاهـش چقرمگـی در کل محصـول نیز خواهیم بود. (پاییـن تریـن میـزان کشـیدگی در نقطـه پارگــی مربــوط بــه ایــن روش خواهــد بــود)

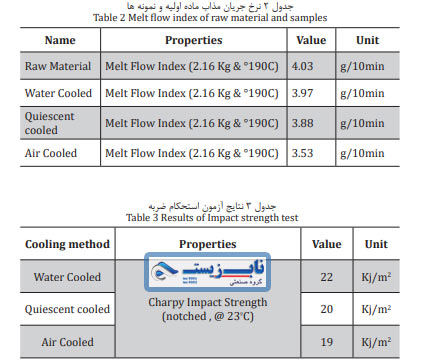

آزمون نرخ جریان مذاب تولید مخازن پلاستیکی

بـمنظـور بررسـی تخریـب سـطحی در نمونـه هـا، از آزمـون نـرخ جریـان مـذاب اسـتفاده شـد. بـرای ایـن کار از سـطح خارجـی محصـولات نمونـه گیـری انجـام گرفت. همانطـور کـه از نتایــج مشــخص اســت در ســطح خارجــی نمونــه ســرد شـده بـا هـوا، شـاهد تخریـب هسـتیم. چنین تخریـبی، خـود را بـا کاهـش نـرخ جریـان مـذاب نشـان داده اسـت.

درواقـع نتایـج آزمـون نـرخ جریـان مـذاب، تأییـدی بـر نتایـج آزمـون کشـش اسـت. بـهمنظـور مقایسـه بهتـر، نـرخ جریـان مـذاب مــواد اولیــه نیز (پلی اتیلن گرید 3840) اندازه گیری شد. درون پلـی اتیلـن، تخریـب باعـث افزایـش گرانـروی مـیشـود. زیــرا شــاخه هــای جانبــی پلــی اتیلــن پــس از تخریــب، تشـکیل اتصـالات عرضـی مـی دهنـد. تخریـب در پلـی اتیلن باعـث مـی شـود سـاختار بلـوری بـه شـدت تغییـر کـرده و ســاختاری ناکارآمــد ایجاد کند. اینگونه اصلاحات ریزسـاختاری بـا کاهـش دمـای ذوب انجـام میگیرند کـه نشان دهندهی افت کارایـی ساختار بلوری است.

نکته: هنگام تولید دیگر تجهیزات صنعتی از جنس پلی اتیلن (منهولها، سپتیک تانک و حتی شاید بتوان گفت برج خنک کننده و…) نیز بایستی به این چالش ها و آزمونها توجه ویژه ای داشت. اگرچه که تولید برج های خنک کننده پلی اتیلنی در ایران، رایج نیست.

آزمون استحکام ضربه برای قالبگیری دورانی

اندازه گیری آزمون اسـتحکام ضربه نیـز مـیتوانــد رفتار بلورینگی در روشهای مختلف ســرد کردن را تصدیـق کند. نکتهی مهم اینجاست که سـرعت سـرد کردن آهسته تر، باعث:

- بلورینگی بالاتر،

- گویچه های بزرگتـر،

- کاهــش انعطاف پذیری و

- چقرمگی

خواهد شد. بطوریکه باید گفت:

طی فرآیند تولید مخازن پلاستیکی با روش روتاری مولدینگ و در اثــر ســرد کــردن سـریع، گویچـه هـای کوچکتـر بـا میـزان بلورینگـی پایینتری ایجـاد مـیشـوند. گویچه ها و نواحـی بلـوری کوچکتـر، افزایـش مولکـول های چسـبنده درون بلـور را نتیجـه میدهد کـه باعـث بهبـود خـواص چقرمگـی مـواد مـی گردد.

همانطـور کــه از نتایــج DSC در بخــش بعــد مشخص است، هرچــه سـرعت سـرد کـردن فرآیند قالبگیری دورانی سـریع تـر باشـد، بلورهـای ضخیـم تـری تشــکیل مــی شــود. بلورهایی که کــه دارای آنتالپــی ذوب بالاتری میباشند. ایــن بلورهــای ضخیــم، افزایــش چقرمگــی و ضربــه پذیــری را نتیجـه مـی دهـد. (کـه در نتایـج حاصـل از آزمـون ضربـه کاملا مشــخص اسـت)

همچنین در نتایـج ایـن آزمـون، اثــر تخریـب سـطحی مشخصی مشـاهده میشود. اثر تخریب سطحی مورد اشاره، مربوط به نمونــه ســرد شــده بــا هــواست که دارای کمتریــن اســتحکام ضربــه اســت.

نکته: تغییــر در ساختار بلور مخازن پلاستیکی، تأثیـر قال ملاحظهای در میـزان کشـیدگی در نقطه پارگی دارد.

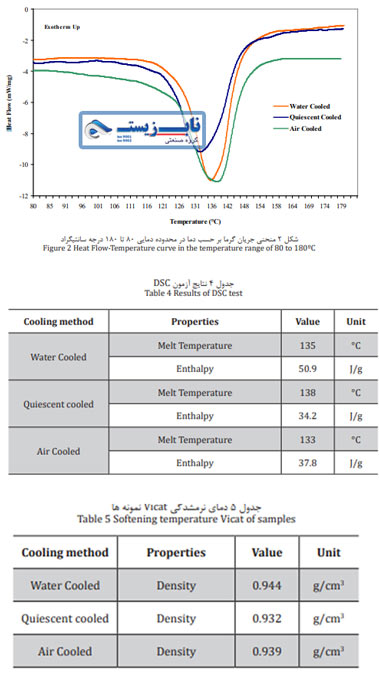

آزمون DSC تولید مخازن پلاستیکی

در ارتبــاط بــا نتایــج آزمــون DSC نیــز کــه در نمــودار 2 و جــدول 4 آمــده اســت، اختــلاف قابــل ملاحظه ای در آنتالپـی ذوب سه نمونه مشـاهده مـی شـود. ایـن اختـلاف متأثــر از ضخامــت بلورها در ســاختار بلوری پلی اتیلن اسـت. هرچـه سـرعت سـرد کـردن پلـی اتیلـن بیشـتر باشـد، ضخامـت بلورهـا بیشـتر اسـت.

مطابق تست دمای نرمشدگی نیز، بلورهای ضخیمتر و با سختی بالاتری در نمونـه سـردشـده بـا آب مشاهده میشود. (نسـبت بـه نمونـه سـرد شـده بـا هـوا و بـا هـوای سـاکن)

نتیجه گیری روش سرد کردن قالبگیری دورانی

بــاتوجــه بــه نتایــج بــه دســت آمــده در مطالعهی آزمایشگاهی پیش رو، معلــوم شــد کــه ســرعت سـرد کـردن تأثیــر بســزایی بــر خــواص مکانیکــی و حرارتــی محصــولات تولیــد شــده بــه روش قالبگیــری دورانـی دارد. نتایـج نشـان داد کـه «سـرد کـردن بـا آب»، مطلوبتریـن روش بـرای دسـتیابی بـه محصولاتی بـا کیفیـت بالا اسـت. روش سـرد کـردن بـا هـوا، ایجاد کنندهی محصولاتی بـا خـواص مکانیکـی پاییــن و روش سـرد کــردن ســاکن، ایجاد کنندهی محصــولاتی بــا دمــای نــرم شــدگی پاییــن اســت.

برای یک مرور کلی میتوان گفت:

- نتایــج آزمــون کشــش نشــان مــیدهد هرچــه مخازن پلاستیکی بــا ســرعت بالاتری ســرد شــود، میــزان کشــیدگی در نقطــه پارگــی بالاتری خواهــد داشــت.

- همچنیـن ایـن آزمـون نشـان داد کـه روش سـرد کـردن بـا هـوا، میـزان کشـیدگی در نقطـه پارگـی پاییـن تـری نسـبت بـه دو روش دیگـر دارد.

- یافتههای آزمایش خـواص حرارتــی نشان داد کــه ســرعت بالاتر ســرد کــردن، باعــث ایجــاد بلورهــای ضخیمتــر در قطعــه مــیشــود. (کــه انــرژی بالاتری بــرای غلبــه بــر ایــن بلورهــای ضخیــم مــورد نیــاز اســت)

- هرچـه سـرعت سـرد کـردن بالاتری باشـد، دمـای نـرم شـدگی بالاتری خواهیـم داشـت. (بر مبنای نتایــج خــواص حرارتــی و بــا اســتفاده از آزمـون دمـای نـرم شـدگی)

- سریعتر سرد شدن مخازن پلاستیکی در فرآیند تولید به روش قالبگیری دورانی، کاربـری مخـزن در شـرایط دمایــی بـالا را بهتــر خواهــد کــرد. (ویژگی متمایزی که برای انواع مخزن اسید PE، میتواند شدیداَ کارآمد باشد)

- آزمــونهــای نــرخ جریــان مــذاب و چگالـی بـه منظـور تأییـد نتایـج خـواص مکانیکـی و حرارتـی انجـام شـدند. آزمـون ضربــه چارپــی در دمــای محیــط بــرای تأییــد رفتــار مکانیکــی حاصــل از ســاختار بلـوری صورت پذیرفت. تست فوق نیز نشان داد که بهترین روش بـرای قالبگیری دورانی، روش سرد کردن به وسیله آب است.