سوسپانسیون یکی از پرکاربردترین شکل های مواد معلق در مایعات است که نقش مهمی در صنایع مختلف ایفا می کند. وقتی ذرات جامد در مایع حل نمی شوند و به صورت معلق باقی می مانند، یک سیستم چندفازی به نام سوسپانسیون شکل می گیرد.

این پدیده در زندگی روزمره و صنایع مختلف بسیار رایج است؛ از داروهای کودکان گرفته تا نوشیدنی ها، سموم کشاورزی و محلول های شیمیایی. سوسپانسیون به دلیل ویژگی های خاص خود، مانند پایداری نسبی و توزیع یکنواخت ذرات، جایگاه ویژه ای در تولید و مصرف مواد فعال دارد.

تعریف سوسپانسیون

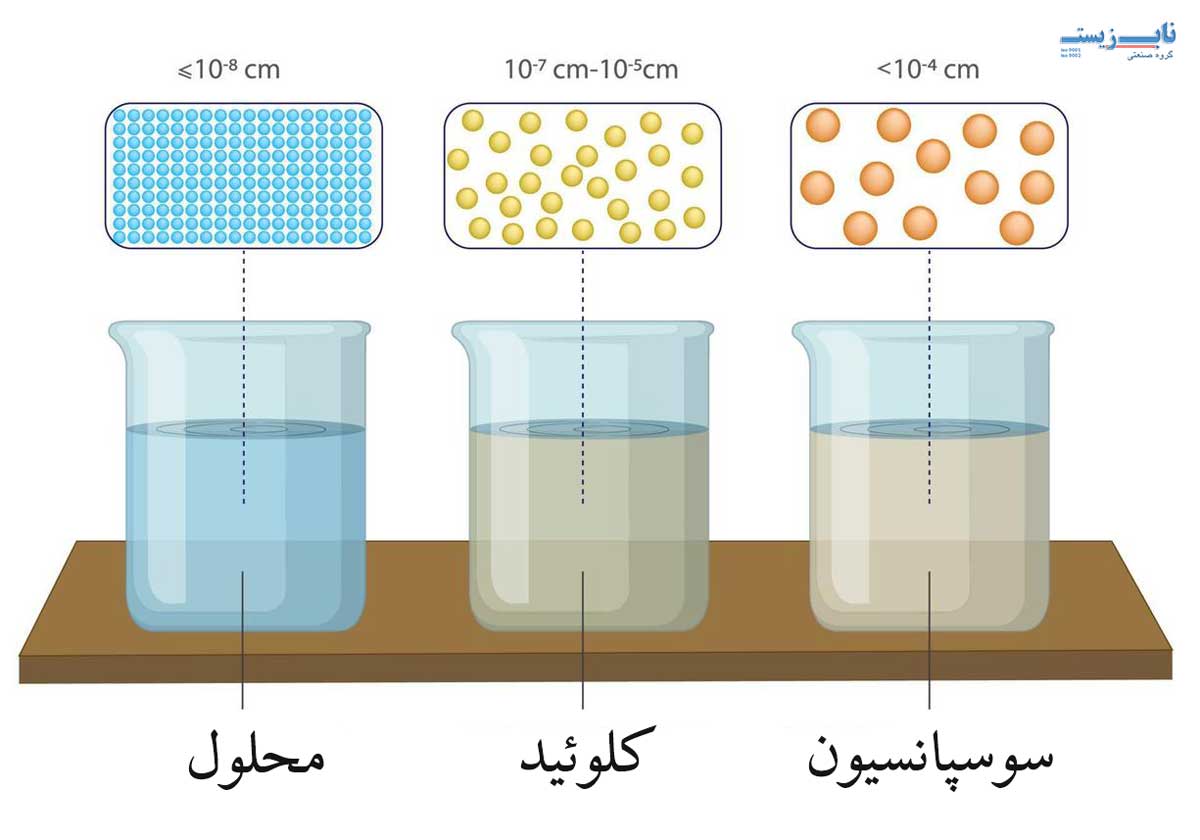

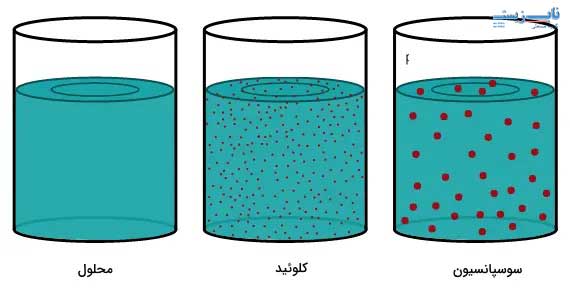

سوسپانسیون یک سیستم چند فازی است که در آن ذرات جامد به طور یکنواخت در یک مایع معلق هستند. به عبارت ساده تر، وقتی یک ماده جامد قابل حل در مایع نباشد و به صورت ذرات معلق در مایع باقی بماند، یک سوسپانسیون ایجاد می شود.

ویژگی های اصلی سوسپانسیون عبارتند از:

- دارای ذرات معلق با اندازه مشخص

- نیاز به هم زدن قبل از استفاده

- پایداری نسبی در مدت زمان کوتاه

- تفاوت با امولسیون که در آن دو مایع با هم مخلوط می شوند

تاریخچه سوسپانسیون

سوسپانسیون ها یکی از قدیمی ترین روش ها برای نگهداری و انتقال مواد جامد در مایعات هستند و استفاده از آن ها به قرن ها پیش بازمی گردد. در ابتدا، بشر از روش های ابتدایی معلق کردن ذرات در آب یا روغن برای تهیه داروها، رنگ ها و محلول های غذایی استفاده می کرد. داروهای گیاهی که به صورت جوشانده یا شربت تهیه می شدند، در واقع نمونه های ابتدایی سوسپانسیون بودند که ذرات فعال گیاه به طور معلق در مایع باقی می ماندند تا اثر درمانی آن ها حفظ شود.

با پیشرفت علم شیمی و داروسازی در قرن هجدهم و نوزدهم، مفهوم علمی سوسپانسیون به شکل دقیق تری تعریف شد. دانشمندان دریافتند که سوسپانسیون یک سیستم چندفازی است که ذرات جامد در یک مایع به صورت معلق باقی می مانند و برای پایداری و یکنواختی آن، عوامل پایدارکننده و روش های مکانیکی مورد نیاز است. این کشف باعث شد تولید داروها و محصولات غذایی به شکل استاندارد و علمی انجام شود.

امروزه سوسپانسیون ها در بسیاری از صنایع کاربرد دارند و به عنوان یک ابزار کلیدی برای توزیع مواد فعال و حفظ اثر آن ها شناخته می شوند. علم مواد و فناوری های جدید، امکان کنترل اندازه ذرات، افزایش پایداری و بهبود کیفیت سوسپانسیون ها را فراهم کرده اند. به این ترتیب، محلول های چندفازی نه تنها در داروسازی، بلکه در صنایع غذایی، شیمیایی و کشاورزی نیز جایگاه مهمی پیدا کرده اند و به عنوان یک سیستم چندفازی مدرن و کاربردی شناخته می شوند.

انواع سوسپانسیون

سوسپانسیون ها شکل های متنوعی دارند و بسته به غلظت ذرات، تعداد فازها و کاربردشان دسته بندی می شوند. شناخت انواع مختلف محلول چندفازی به شما کمک می کند تا در صنایع دارویی، غذایی، شیمیایی و کشاورزی، بهترین نوع را برای نیاز خود انتخاب کنید. در ادامه با مهم ترین انواع سوسپانسیون و ویژگی های هر کدام آشنا می شویم.

سوسپانسیون رقیق و غلیظ

سوسپانسیون های رقیق دارای غلظت کم ذرات جامد هستند و ذرات به راحتی در مایع معلق باقی می مانند. به همین دلیل پایداری آن ها بیشتر است و معمولاً رسوب گذاری کمتری دارند. این نوع سوسپانسیون اغلب در داروهای مایع برای کودکان یا مکمل های غذایی استفاده می شود. در مقابل، سوسپانسیون های غلیظ دارای ذرات جامد بیشتری هستند و به دلیل تراکم بالای ذرات، ممکن است قبل از مصرف نیاز به هم زدن داشته باشند. این نوع در صنایع غذایی، دارویی و شیمیایی کاربرد گسترده ای دارد و به دلیل محتوای بالای ذرات، پایداری کوتاه تری نسبت به نوع رقیق دارد.

سوسپانسیون تک فاز و چند فاز

در سیستم های معلق ذرات تک فاز، تنها یک نوع ذره جامد در مایع معلق است و سیستم نسبتاً ساده ای را تشکیل می دهد. این نوع سوسپانسیون برای کاربردهای معمولی و روزمره، مانند داروهای مایع یا مکمل های غذایی، مناسب است. در مقابل، سوسپانسیون های چند فاز شامل ذرات چند ماده مختلف هستند که هر کدام ویژگی و عملکرد خاص خود را دارند. این نوع معمولاً در فرآورده های پیچیده دارویی، غذایی و شیمیایی استفاده می شود و نیازمند فرایندهای دقیق تر برای پایدارسازی و توزیع یکنواخت ذرات است.

سوسپانسیون در صنایع مختلف

سوسپانسیون ها در صنایع گوناگون کاربردهای ویژه ای دارند. در داروسازی، داروهای سوسپانسیون به شکل مایع برای کودکان و سالمندان تولید می شوند تا بلع آن ها آسان باشد و اثر دارو به سرعت ظاهر شود. در صنایع غذایی، سوسپانسیون ها در نوشیدنی ها، سس ها و مکمل های غذایی استفاده می شوند تا ذرات مغذی در محصول به صورت یکنواخت توزیع شوند.

در صنایع شیمیایی و آزمایشگاهی، سوسپانسیون ها برای انتقال مواد فعال و انجام واکنش های کنترل شده کاربرد دارند. همچنین در کشاورزی، کودها و سموم مایع به شکل سوسپانسیون تولید می شوند تا ذرات فعال به راحتی معلق باقی بمانند و بتوانند به طور یکنواخت روی گیاهان و محصولات پخش شوند.

کاربردهای سوسپانسیون

سوسپانسیون به دلیل داشتن ذرات جامد معلق در مایع و ویژگیهای خاصی مانند پایداری نسبی و توزیع یکنواخت ذرات، در صنایع مختلف کاربردهای گسترده ای دارد.

- داروسازی: در داروسازی، بسیاری از داروها به شکل سوسپانسیون تولید می شوند، به ویژه داروهای مایع برای کودکان و سالمندان که بلع قرص یا کپسول برای آن ها دشوار است. این نوع داروها امکان جذب سریع ماده فعال را فراهم کرده و غلظت دقیق دارو را کنترل می کنند.

- صنایع غذایی: در صنایع غذایی، سیستمهای معلق ذرات برای توزیع یکنواخت مواد مغذی یا افزودنی ها در نوشیدنی ها، سس ها و مکملهای غذایی استفاده می شوند. این کاربرد باعث می شود طعم، رنگ و ارزش غذایی محصولات پایدار و یکنواخت باقی بماند.

- صنایع شیمیایی و آزمایشگاهی: سوسپانسیون ها در صنایع شیمیایی و آزمایشگاهی برای انتقال مواد فعال و انجام واکنش های کنترل شده کاربرد دارند. این ویژگی امکان استفاده از مواد نامحلول در محلول ها را فراهم کرده و کنترل دقیق غلظت ذرات را ممکن می سازد.

- کشاورزی: در کشاورزی، کودها و سموم به شکل سوسپانسیون تولید می شوند تا ذرات مغذی یا فعال به راحتی معلق باقی بمانند و روی گیاهان یا خاک به طور یکنواخت توزیع شوند. این روش باعث افزایش اثربخشی محصولات کشاورزی و کاهش هدررفت مواد می شود.

- تصفیه آب و فاضلاب: در فرآیند تصفیه آب و فاضلاب، سوسپانسیون ها نقش مهمی در حمل، جذب و ته نشینی ذرات معلق دارند. بسیاری از آلاینده ها به صورت سوسپانسیون در آب وجود دارند و با استفاده از فرایندهایی مانند لخته سازی، ته نشینی و فیلتراسیون از آب جدا می شوند. همچنین برخی مواد شیمیایی تصفیه، مانند پلی الکترولیت ها و مواد منعقدکننده، به گونه ای طراحی می شوند که با ذرات معلق واکنش داده و پایداری سوسپانسیون را کاهش دهند تا جداسازی آنها آسان تر شود. استفاده از مواد منعقد کننده در پکیج تصفیه فاضلاب بسیار رایج است و برای ته نشین سازی ذرات معلق مورد استفاده قرار می گیرد.

- صنایع دیگر: علاوه بر موارد بالا، سوسپانسیون ها در تولید رنگ، جوهر چاپ و فرآورده های شیمیایی تخصصی نیز استفاده می شوند، جایی که ذرات جامد باید در مایع به صورت یکنواخت توزیع شده و از رسوب سریع جلوگیری شود.

پایدارسازی سوسپانسیون

یکی از چالش های اصلی در تولید سوسپانسیون، رسوب گذاری ذرات جامد در مایع است. اگر ذرات به ته ظرف ته نشین شوند، یکنواختی و اثربخشی محصول کاهش می یابد. برای جلوگیری از این مشکل، فرآیند پایدارسازی سوسپانسیون به کار گرفته می شود.

پایدارسازی شامل استفاده از مواد افزودنی و پایدارکننده ها و همچنین کنترل ویژگی های فیزیکی و شیمیایی ذرات و مایع حامل است. پایدارکننده ها می توانند از انواع سورفاکتانت ها، غلظت دهنده ها و عوامل ضدکلوئیدی باشند که ذرات را در حالت معلق نگه می دارند و از ته نشینی سریع جلوگیری می کنند. این مواد با ایجاد لایه ای نازک روی ذرات یا افزایش ویسکوزیته مایع، مانع تجمع ذرات می شوند.

علاوه بر مواد پایدارکننده، کنترل اندازه ذرات و یکنواختی آن ها نیز در پایدارسازی اهمیت زیادی دارد. ذرات ریزتر به راحتی در مایع معلق باقی می مانند و پایداری بیشتری دارند. همچنین شرایط محیطی مانند دما، نور و pH مایع حامل باید به دقت کنترل شوند تا کیفیت و کارایی سوسپانسیون حفظ شود.

پایدارسازی سوسپانسیون ترکیبی از استفاده از مواد افزودنی مناسب، کنترل فیزیکی ذرات و رعایت شرایط محیطی است. این فرآیند باعث می شود محلول چندفازی حتی پس از مدت طولانی، یکنواختی و اثرگذاری خود را حفظ کند و برای مصرف در صنایع دارویی، غذایی، شیمیایی و کشاورزی آماده باشد.

روش های اندازه گیری کیفیت سوسپانسیون

کیفیت سوسپانسیون به چند عامل اصلی بستگی دارد، از جمله یکنواختی ذرات، پایداری، ویسکوزیته و اندازه ذرات. اندازه گیری دقیق این پارامترها برای تضمین عملکرد محصول در صنایع دارویی، غذایی، شیمیایی و کشاورزی اهمیت زیادی دارد.

- اندازه ذرات و توزیع آن ها: اندازه ذرات یکی از مهم ترین عوامل تعیین کننده پایداری سوسپانسیون است. ذرات ریزتر به راحتی در مایع معلق باقی می مانند و رسوب گذاری کمتری دارند. برای اندازه گیری ذرات، روش های مختلفی استفاده می شود، از جمله میکروسکوپی، لیزر دیفراکشن، و تحلیل الکترونیکی ذرات. این روش ها کمک می کنند توزیع اندازه ذرات مشخص شود و کنترل کیفیت دقیق انجام گیرد.

- ویسکوزیته و روانی سوسپانسیون: ویسکوزیته نشان دهنده گرانروی مایع حامل و مقاومت آن در برابر جریان است. سوسپانسیون های با ویسکوزیته مناسب ذرات را بهتر در حالت معلق نگه می دارند و از ته نشینی سریع جلوگیری می کنند. دستگاه های رئومتر و ویسکوزیمتر برای اندازه گیری ویسکوزیته به کار می روند و به تولیدکننده اجازه می دهند تا غلظت پایدارکننده ها و ترکیب مایع را تنظیم کند.

- پایداری و ته نشینی ذرات: پایداری سوسپانسیون به میزان رسوب ذرات در طول زمان مرتبط است. برای اندازه گیری، نمونه ها در ظروف شفاف نگهداری شده و میزان ته نشینی ذرات در فواصل زمانی مشخص بررسی می شود. روش های شتاب دهی مانند سانتریفیوژ نیز برای شبیه سازی شرایط بلندمدت و بررسی سرعت ته نشینی استفاده می شوند.

- یکنواختی و پراکندگی ذرات: یکنواختی محلول چندفازی تضمین می کند که مقدار ماده فعال در هر حجم مشخص از مایع برابر باشد. برای اندازه گیری یکنواختی، از روش های نمونه برداری و آنالیز شیمیایی یا طیف سنجی استفاده می شود.

- سایر پارامترهای شیمیایی و فیزیکی: علاوه بر پارامترهای اصلی، پارامترهایی مانند pH، دما، هدایت الکتریکی و ترکیب شیمیایی نیز بر کیفیت سوسپانسیون تأثیر می گذارند. کنترل این عوامل به حفظ پایداری و عملکرد محصول کمک می کند.

مزایای سوسپانسیون

سوسپانسیون ها دارای چندین مزیت مهم هستند که باعث می شوند در صنایع مختلف بسیار پرکاربرد باشند. یکی از مهم ترین مزایا، امکان توزیع یکنواخت ذرات ماده فعال در مایع است. این ویژگی باعث می شود که دوز مصرفی دقیق و یکسان باشد و اثر محصول بهینه شود. مزیت دیگر، سهولت مصرف در داروها و مکمل های غذایی است. بسیاری از افراد، به ویژه کودکان و سالمندان، قادر به بلع قرص یا کپسول نیستند، اما سوسپانسیون های مایع این مشکل را حل می کنند و مصرف راحت و سریع را ممکن می سازند.

سوسپانسیون ها همچنین قابلیت کنترل غلظت ذرات و تنظیم دوز دقیق را فراهم می کنند. با تغییر غلظت ذرات در مایع می توان میزان ماده فعال را مطابق نیاز تنظیم کرد و محصولات سفارشی یا ویژه تولید نمود. در نهایت، برخی سوسپانسیون ها قابلیت پایداری نسبی در مدت کوتاه را دارند و می توانند بدون تغییر کیفیت برای مدتی نگهداری شوند، به خصوص اگر با پایدارکننده ها ترکیب شوند.

معایب سوسپانسیون

با وجود مزایای متعدد، سوسپانسیون ها محدودیت ها و معایبی نیز دارند. یکی از مشکلات رایج، رسوب گذاری ذرات است. با گذشت زمان، ذرات جامد ممکن است ته نشین شوند و نیاز به هم زدن قبل از استفاده دارند. عمر مفید کوتاه یکی دیگر از معایب است. سوسپانسیون ها معمولاً نسبت به محلول ها پایداری کمتری دارند و استفاده طولانی یا نگهداری نادرست می تواند باعث کاهش کیفیت و اثرگذاری محصول شود.

همچنین، سوسپانسیون ها ممکن است حساس به دما و نور باشند و تغییر شرایط محیطی باعث کاهش اثر ماده فعال یا تغییر خصوصیات ظاهری محصول شود. در نهایت، برخی سوسپانسیون ها نیاز به پایدارکننده ها و تجهیزات خاص تولید دارند که ممکن است هزینه تولید را افزایش دهد و رعایت شرایط دقیق برای حفظ کیفیت ضروری باشد.

نحوه ساخت سوسپانسیون

ساخت سوسپانسیون فرآیندی دقیق است که هدف آن ایجاد یک سیستم پایدار از ذرات جامد معلق در مایع می باشد. ابتدا باید ماده جامد و مایع حامل مناسب انتخاب شوند. ماده جامد می تواند دارو، مکمل غذایی، سموم کشاورزی یا مواد شیمیایی باشد و مایع معمولاً آب یا حلال مناسب دیگری است که با ذرات جامد سازگاری داشته باشد.

مرحله بعدی، همگن سازی و آسیاب کردن ذرات است. ذرات جامد باید به اندازه ای کوچک شوند که به راحتی در مایع معلق باقی بمانند و رسوب گذاری کمتری داشته باشند. در این مرحله معمولاً از همزن های مکانیکی یا آسیاب های خاص استفاده می شود تا ذرات یکنواخت و ریز شوند. برای مخلوط کردن ذرات جامد و مایع می توان از ظروف و مخازن پلی اتیلن استفاده نمود که هم مقاومت بالایی دارند و هم از قیمت مناسب تری برخوردارند.

پس از همگن سازی، افزودن پایدارکننده ها ضروری است. پایدارکننده ها از رسوب سریع ذرات جلوگیری می کنند و باعث می شوند سوسپانسیون در مدت زمان طولانی تری پایدار باقی بماند. این مواد می توانند شامل سورفاکتانت ها، غلظت دهنده ها یا عوامل ضدکلوئیدی باشند.

در نهایت، قبل از بسته بندی و مصرف، هم زدن نهایی انجام می شود تا ذرات کاملاً یکنواخت در مایع توزیع شوند. اگر سوسپانسیون به درستی ساخته شود، ذرات حتی پس از مدتی استراحت، به راحتی با یک هم زدن ساده دوباره معلق می شوند.

نکات مهم هنگام استفاده از سوسپانسیون

استفاده صحیح از سوسپانسیون اهمیت زیادی دارد، زیرا ذرات جامد در مایع معلق هستند و در صورت رعایت نکردن نکات، پایداری و اثربخشی آن کاهش می یابد.

- هم زدن قبل از مصرف: یکی از مهم ترین نکات هنگام استفاده از سوسپانسیون، هم زدن آن قبل از مصرف است. ذرات جامد در مایع تمایل دارند با گذشت زمان ته نشین شوند و اگر سوسپانسیون قبل از مصرف به خوبی هم زده نشود، ذرات به طور یکنواخت در مایع توزیع نمی شوند. این موضوع می تواند باعث مصرف دوز نادرست ماده فعال شود و اثرگذاری محصول کاهش یابد. هم زدن کامل قبل از هر بار استفاده تضمین می کند که تمام ذرات معلق به شکل یکنواخت در مایع قرار دارند و کارایی محصول حفظ می شود.

- نگهداری در دمای مناسب و دور از نور: سوسپانسیون ها حساس به شرایط محیطی هستند و نگهداری نادرست می تواند باعث کاهش کیفیت آن ها شود. دمای بالا یا پایین و نور مستقیم خورشید می تواند ترکیب شیمیایی ماده فعال را تغییر دهد، باعث رسوب گذاری سریع تر ذرات یا تغییر رنگ محصول شود. بنابراین رعایت دستورالعمل های نگهداری تولیدکننده، مانند قرار دادن سوسپانسیون در دمای مناسب و در محفظه تاریک، برای حفظ کیفیت و پایداری آن ضروری است.

- رعایت تاریخ انقضا و مدت مصرف: سوسپانسیون ها معمولاً عمر مفید کوتاه تری نسبت به محلول ها دارند. استفاده از سوسپانسیون پس از تاریخ انقضا می تواند اثر ماده فعال را کاهش دهد و حتی در برخی موارد موجب ایجاد خطرات سلامتی شود. علاوه بر این، نگهداری طولانی مدت حتی قبل از تاریخ انقضا ممکن است باعث رسوب ذرات و کاهش یکنواختی محصول شود. به همین دلیل رعایت تاریخ مصرف و استفاده در مدت زمان مشخص، یک نکته کلیدی برای حفظ اثربخشی محلول چندفازی است.

- رعایت دوز و دستورالعمل تولیدکننده: مصرف سوسپانسیون باید دقیقاً مطابق با دستورالعمل تولیدکننده انجام شود. مصرف بیش از حد ممکن است باعث عوارض جانبی یا سمیت شود و مصرف کمتر از حد توصیه شده نیز اثر درمانی یا عملکرد محصول را کاهش می دهد. همچنین نوع کاربرد، روش هم زدن و مقدار دقیق مصرف در حفظ کارایی و ایمنی محصول اهمیت زیادی دارد. توجه به دستورالعمل ها باعث استفاده بهینه و ایمن از محلول چندفازی می شود.

- عدم ترکیب با مواد دیگر: برخی سوسپانسیون ها شامل پایدارکننده ها و ترکیبات خاصی هستند که عملکرد محصول را تضمین می کنند. ترکیب سوسپانسیون با سایر مواد، محلول ها یا افزودنی ها ممکن است باعث واکنش شیمیایی، کاهش پایداری و اثرگذاری ماده فعال یا ایجاد رسوب غیرقابل حل شود. بنابراین برای حفظ کیفیت و عملکرد محلول چندفازی، از ترکیب آن با مواد دیگر بدون مشورت تولیدکننده خودداری کنید.

راه های تصفیه سوسپانسیون

سوسپانسیون به مخلوطی ناهمگن از ذرات جامد در یک مایع گفته میشود که در اثر نیروی گرانش با گذر زمان تهنشین میشوند. برای تصفیه و جداسازی این ذرات از مایع، روشهای متنوعی وجود دارد که بسته به اندازه ذرات، چگالی، ویسکوزیته مایع و هدف فرایند انتخاب میشوند.

در ادامه مهمترین راههای تصفیه سوسپانسیون را توضیح میدهم:

- تهنشینی: سادهترین روش فیزیکی برای جدا کردن ذرات معلق است. در این روش، سوسپانسیون در مخازن تهنشینی یا زلالسازها نگهداری میشود تا ذرات در اثر گرانش به کف مخزن سقوط کنند.

- مزیت: کمهزینه، بدون نیاز به مواد شیمیایی

- کاربرد: تصفیه فاضلاب، آب خام ورودی به تصفیهخانهها، صنایع غذایی

- فیلتراسیون: در این روش، سوسپانسیون از میان یک بستر متخلخل عبور میکند و ذرات جامد روی فیلتر باقی میمانند. فیلتر میتواند پارچه، شن، کربن فعال یا غشاء باشد.

- انعقاد و لختهسازی: در این روش با افزودن مواد شیمیایی مانند آلومینیوم سولفات، پلیالکترولیتها یا فریک کلراید، ذرات ریز معلق به هم چسبیده و لختههایی بزرگتر تشکیل میدهند که تهنشینی یا فیلتراسیون آنها آسانتر میشود.

- کاربرد: تصفیه فاضلاب صنعتی، پساب نساجی، آب آشامیدنی

- سانتریفیوژ: با استفاده از نیروی گریز از مرکز، ذرات جامد از مایع جدا میشوند. این روش برای ذرات بسیار ریز یا موادی با اختلاف چگالی کم بین فاز جامد و مایع کاربرد دارد.

- مزیت: سرعت بالا، دقت زیاد

- کاربرد: صنایع دارویی، بیوتکنولوژی، نفت و پتروشیمی

- شناورسازی: در این روش، با تزریق هوا یا گاز به داخل سوسپانسیون، ذرات جامد سبک به حبابها میچسبند و به سطح مایع میآیند، سپس کف تولیدشده جمعآوری میشود.

- کاربرد: تصفیه فاضلاب صنعتی، بازیابی فلزات از باطلهها، تصفیه پسابهای روغنی

- غشایی: روشهای پیشرفتهای مانند میکروفیلتراسیون، اولترافیلتراسیون و نانوفیلتراسیون با استفاده از غشاهای پلیمری یا سرامیکی برای حذف ذرات معلق و کلوئیدی استفاده میشوند.

- مزیت: دقت بالا، حذف کامل ذرات میکروسکوپی

- کاربرد: تولید آب فوقخالص، صنایع دارویی و الکترونیک

روشهای کمکی دیگر تصفیه سوسپانسیون

- الکتروفورز یا الکتروفلوکولاسیون: با اعمال میدان الکتریکی ذرات معلق تهنشین میشوند.

- استفاده از مواد جاذب: مانند زغال فعال یا زئولیت برای حذف ذرات و مواد محلول همزمان.

- استفاده از منعقدکنندههای زیستی: مانند کیتوسان یا ترکیبات طبیعی در تصفیهخانههای دوستدار محیطزیست.