کمپرسور تبریدی، قلب تپنده هر سیستم سرمایشی و سردخانهای است. این دستگاه با فشردهسازی گاز مبرد و هدایت آن در چرخه تبرید، نقش اصلی را در خنکسازی ایفا میکند. از یخچالهای صنعتی و تجهیزات آشپزخانه گرفته تا سردخانههای بزرگ و چیلرهای تراکمی، همه و همه وابسته به عملکرد دقیق و پایدار کمپرسور تبریدی هستند.

فهرست مطالب

کمپرسور تبریدی چیست؟

کمپرسور تبریدی دستگاهی است که در قلب چرخه تبرید قرار دارد و وظیفه اصلی آن فشردهسازی گاز مبرد و انتقال آن به کندانسور است. این دستگاه با ایجاد اختلاف فشار بین ورودی و خروجی، شرایط لازم را برای گردش مبرد در سیستمهای سرمایشی فراهم میکند.

به زبان ساده، اگر کمپرسور نباشد هیچ سردخانه، چیلر یا سیستم تبریدی نمیتواند عمل خنکسازی را انجام دهد. کمپرسورها در ابعاد و ظرفیتهای مختلف ساخته میشوند و بسته به نوع کاربری، در صنایع غذایی، دارویی، فروشگاهی و تجهیزات آشپزخانه صنعتی مورد استفاده قرار میگیرند.

مکانیزم عملکرد کمپرسور تبریدی

عملکرد کمپرسور تبریدی بر پایه اصول مکانیک سیالات و ترمودینامیک است. در این فرآیند، کمپرسور ابتدا گاز مبرد کمفشار را از اواپراتور مکش میکند. سپس این گاز در محفظه فشرده شده و همزمان دمای آن افزایش مییابد. گاز داغ و متراکمشده به سمت کندانسور هدایت میشود تا در ادامه چرخه تبرید، دما و فشار آن کاهش یافته و برای استفاده مجدد آماده شود. این سیکل مداوم مکش و تراکم است که باعث میشود سیستمهای سرمایشی بتوانند دمای محیط یا محصول را در سطح مطلوب حفظ کنند.

در واقع، کمپرسور تبریدی نقش «موتور محرک» چرخه تبرید را دارد و بدون آن، کل فرآیند سرمایش متوقف خواهد شد.

انواع کمپرسور برودتی

کمپرسورهای تبریدی بر اساس مکانیزم عملکرد و نحوه فشردهسازی مبرد به دو گروه اصلی تقسیم میشوند: کمپرسورهای دینامیکی و کمپرسورهای جابجایی مثبت. در گروه دینامیکی، رایجترین مدلها کمپرسورهای گریز از مرکز (سانتریفیوژ) و کمپرسورهای جریان محوری هستند که معمولاً در ظرفیتهای بالا بهکار میروند و با افزایش سرعت و انرژی جنبشی گاز، عمل فشردهسازی را انجام میدهند.

در مقابل، کمپرسورهای جابجایی مثبت قرار دارند که بیشترین کاربرد را در تبرید صنعتی و تجاری دارند. این دسته شامل مدلهای دوار مثل کمپرسور اسکرو، پرهای، اسکرال (اسکرول)، لوب (Lobe) و حلقه مایع و همچنین پیستونی است که خود میتواند به صورت تکمرحلهای، دومرحلهای یا دیافراگمی طراحی شود.

از نظر ساختار، کمپرسورها به سه دسته هرمتیک (کاملاً بسته و غیرقابل تعمیر)، نیمههرمتیک (قابل تعمیر و پرکاربرد در سردخانهها) و اوپن درایو (باز، برای تبرید صنعتی سنگین) نیز تقسیم میشوند.

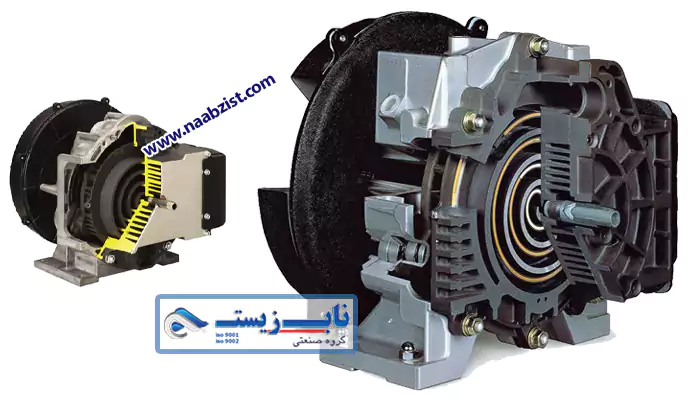

کمپرسور تبریدی اسکرال

کمپرسور اسکرال برای ظرفیتهای پایین تا متوسط انتخابی هوشمندانه است؛ معمولاً از حدود 2 تا 100 تن تبرید بسته به سازنده و مدل. در این کمپرسور، دو حلزون (یکی ثابت و دیگری متحرک) گاز مبرد را بهصورت پیوسته و یکنواخت فشرده میکنند. نتیجه، صدای کم، لرزش پایین، راندمان پایدار و نگهداری نسبتاً ساده است.

کمپرسورهای اسکرال برای چیلرهای تراکمی هواخنک با چند کمپرسور موازی، یخساز صنعتی قالبی، یخچالهای صنعتی، ویترینهای فروشگاهی و تجهیزات آشپزخانه صنعتی عالی عمل میکند. اگر به دنبال کمپرسور تبریدی با راهاندازی سریع، کارکرد نرم و مصرف بهینه هستید و بار سرمایی شما متوسط است، اسکرال معمولاً بهترین شروع است. نسخههای اینورتردار (دورمتغیر) یا «دیجیتال اسکرال» نیز کنترل ظرفیت تمیز و مصرف انرژی پایینتری ارائه میدهند.

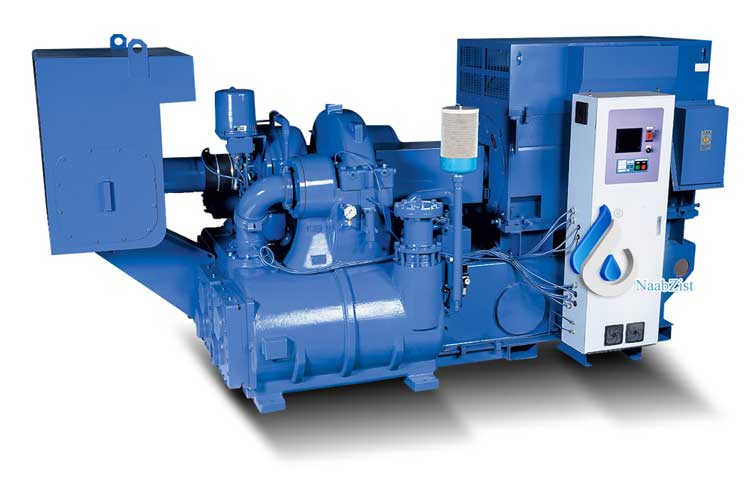

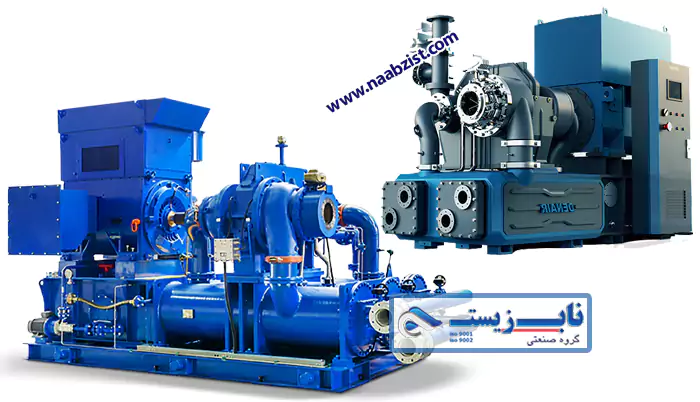

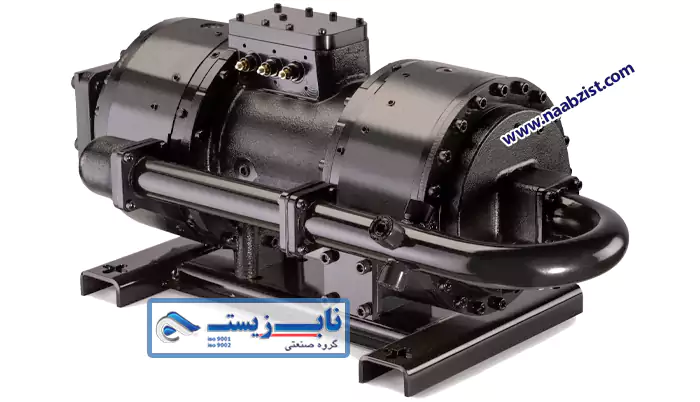

کمپرسور تبریدی اسکرو

وقتی بار سرمایی بالاتر و ساعات کار طولانیمدت دارید، کمپرسور اسکرو وارد میشود. محدوده رایج آن 50 تا 560 تن تبرید است و در چیلرهای تراکمی آبخنک و هواخنکِ صنعتی بسیار محبوب است. دو روتور در همتنیده، مبرد را با فشار بالا و دبی یکنواخت فشرده میکنند؛ در نتیجه، کمپرسور اسکرو در پروژههای سردخانه، فرآیندهای صنعتی و هتلها یا مالهای بزرگ که پایداری، دوام و کنترل ظرفیت وسیع لازم است، میدرخشد.

مدیریت برگشت مایع در کمپرسور اسکرو بهتر از بسیاری مدلهاست و با کنترل ظرفیت پیوسته (اسلایدوالو یا اینورتر) و اتوماسیون پیشرفته، مصرف انرژی بهینه به دست میآید. اگر «کمپرسور تبریدی صنعتی» میخواهید که هم توان بالا بدهد و هم نگهداری منطقی داشته باشد، اسکرو انتخاب کلاسیک است.

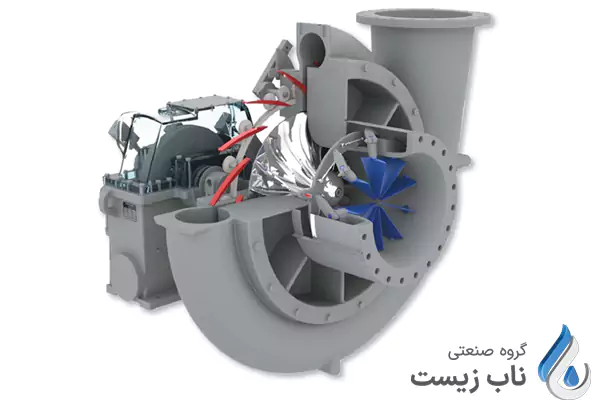

کمپرسور برودتی سانتریفیوژ

برای ظرفیتهای خیلی بالا، کمپرسور سانتریفیوژ بهترین پاسخ است؛ بطور معمول از 90 تا 2000 تن تبرید و حتی بالاتر. این نوع کمپرسور تبریدی با افزایش انرژی جنبشی مبرد و تبدیل آن به فشار، فشردهسازی را انجام میدهد. راندمان بالا در بار نامی، قطعات متحرک کمتر، لرزش بسیار پایین و در مدلهای نوین، یاتاقانهای مغناطیسی و بدون روغن که نگهداری را کمهزینهتر و راندمان را در بارهای متغیر بهتر میکند؛ از مهمترین مزتیهای کمپرسورهای تبریدی سانتریفیوژ هستند.

اگر پروژهتان یک چیلر آبخنک مرکزیِ پرظرفیت است (ساختمانهای عظیم، بیمارستانها، مراکز داده)، کمپرسور سانتریفیوژ (بهویژه مدلهای روغنکم یا بدونروغن) در نقش «کمپرسور تبریدی با راندمان ممتاز» میدرخشد. تنها نکته این است که در بارهای خیلی کم، راندمان افت میکند و باید با کنترلهای دقیق هوشمند جبران شود.

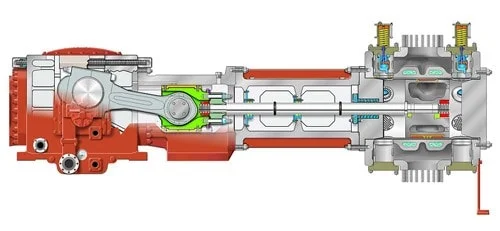

کمپرسور برودتی پیستونی (رفتوبرگشتی)

وقتی فشارهای تبخیری بسیار پایین، دمای پایین تا خیلی پایین یا انعطافپذیری در چندمرحلهای کردن اهمیت دارد، پیستونی هنوز یک مدعی جدی است. این کمپرسور تبریدی در سردخانههای دمای زیر صفر، تونلهای انجماد و برخی فرآیندهای صنعتی که نیاز به اختلاف فشار بالا و دوام مکانیکی دارند، انتخاب میشود. مدلهای نیمههرمتیک امکان تعمیرپذیری دارند و با مبردهای متنوع از جمله آمونیاک (R-717) و CO₂ (R-744) نیز در کاربردهای صنعتی دیده میشوند.

توانایی کار در شرایط سخت و امکان چند مرحله تراکم برای رسیدن به دماهای پایینتر از جمله مزایای کمپرسورهای پیستونی بوده و صدای بالاتر، لرزش بیشتر و نیاز به نگهداری منظمتر نسبت به اسکرال و اسکرو از مهمترین معایب این مدل کمپرسورهای برودتی هستند.

کمپرسور تبریدی روتاری

کمپرسور تبریدی روتاری با استفاده از دو قطعه چرخان (شبیه تیغه یا دنده) عمل فشردهسازی مبرد را انجام میدهد. این چرخش 360 درجهای باعث میشود گاز مبرد بهطور یکنواخت جذب و فشرده شود و در نهایت با فشار بالا وارد مدار تبرید گردد. مزیت اصلی این کمپرسورها سرعت بالای عملکرد، راندمان مناسب و نیاز کمتر به سرویسهای سنگین است.

اگرچه هزینه اولیه خرید بالاتر است، اما در طول زمان به دلیل استهلاک کمتر و هزینه نگهداری پایین، گزینهای اقتصادی محسوب میشوند. کمپرسور روتاری بیشتر در دستگاههای تهویه و سیستمهای سرمایش با بار متوسط بهکار میرود.

کمپرسور روتاری لوب (Lobe)

مدل لوب در دسته کمپرسورهای جابجایی مثبت قرار میگیرد. این کمپرسورها با کاهش حجم، فشار بیشتری نسبت به فشار اتمسفر ایجاد میکنند و به همین دلیل در شرایطی که نیاز به فشار تخلیه بالا یا ایجاد خلأ باشد، کاربرد دارند. کمپرسور لوب بیشتر بهعنوان دمنده و در فرآیندهایی که نیاز به جریان مداوم هوا یا مبرد با فشار نسبتاً بالا وجود دارد، استفاده میشود.

کمپرسور Lobe Screw (ترکیب لوب و اسکرو)

مدلهای جدیدتر، مانند کمپرسورهای هیبریدی که ترکیبی از فناوری لوب و اسکرو هستند، راندمان انرژی بالاتری ارائه میدهند. این سیستمها هم توانایی ایجاد فشار مثبت را دارند و هم برای تولید خلأ بهینهاند. در عین حال، بهدلیل طراحی آیندهنگرانه و استفاده از فناوری اسکرو در تراکم داخلی، مصرف انرژی در آنها کمتر است.

کمپرسورهای Lobe Screw بیشتر برای کاربریهای صنعتی با فشار بالا و نیاز به بهرهوری انرژی مداوم توصیه میشوند.

انتخاب بهترین کمپرسور تبریدی

انتخاب کمپرسور تبریدی موضوعی نیست که بتوان آن را ساده گرفت، زیرا نوع کمپرسور مستقیماً بر راندمان سیستم سرمایشی، هزینههای انرژی و طول عمر دستگاه اثر میگذارد.

برای کاربریهای کوچک و متوسط مانند فروشگاهها، تجهیزات آشپزخانه صنعتی و اتاقکهای سرد، کمپرسورهای تبریدی اسکرال بهترین گزینه به شمار میروند. این مدلها با طراحی فشرده، صدای کم و بازدهی مناسب، سالهاست که در یخچالها، فریزرها و چیلرهای هواخنک استفاده میشوند و اگر بار سرمایی نوسان زیادی داشته باشد، نسخههای اینورتر دار اسکرال مصرف انرژی را به شکل محسوسی کاهش میدهند.

اما زمانی که پروژه شما ابعاد بزرگتری دارد و چیلرهای تراکمی یا سردخانههای صنعتی با بار مداوم و طولانیمدت در میان هستند، انتخاب به سمت کمپرسور اسکرو میرود. کمپرسور تبریدی اسکرو به دلیل دوام بالا، قابلیت کنترل ظرفیت و کارکرد پایدار، یکی از پرمصرفترین مدلها در صنایع تبریدی است و بهخوبی میتواند نیاز مجموعههای تجاری و صنعتی را پاسخ دهد.

در پروژههای عظیمتر مانند بیمارستانها، مراکز داده و مجتمعهای تجاری بزرگ نیز معمولاً از کمپرسورهای سانتریفیوژ یا توربوکور استفاده میشود. این نوع کمپرسور تبریدی مخصوص ظرفیتهای بسیار بالا طراحی شده و علاوه بر راندمان ممتاز، لرزش و صدای ناچیزی دارد و هزینه نگهداری آن نیز پایینتر است.

در مقابل، اگر هدف شما ایجاد دمای بسیار پایین باشد، مانند سردخانههای زیر صفر یا تونلهای انجماد، کمپرسورهای پیستونی نیمههرمتیک یا چندمرحلهای همچنان انتخاب اصلی هستند. این مدلها توانایی کار در فشارهای تبخیری پایین را دارند و برای صنایع سنگین و فرآیندهای حساس بسیار کاربردیاند. حتی در طراحیهای صنعتی بزرگ، استفاده از مبردهایی مثل آمونیاک یا CO₂ نیز در کنار این کمپرسورها رواج زیادی دارد.

به بیان ساده، کمپرسور تبریدی اسکرال برای کاربریهای کوچک و متوسط با بار متغیر، اسکرو برای ظرفیتهای بالاتر و کارکرد مستمر، سانتریفیوژ برای پروژههای فوقسنگین با نیاز به راندمان ممتاز و پیستونی برای شرایط سخت و دماهای بسیار پایین انتخاب میشوند.

همین تطابق دقیق بین نوع کمپرسور و شرایط پروژه است که عملکرد سیستم را تضمین میکند و هزینههای شما را در بلندمدت بهینه میسازد.

راهنمای انتخاب ظرفیت کمپرسور تبریدی

انتخاب ظرفیت مناسب کمپرسور تبریدی یکی از مهمترین تصمیماتی است که پیش از خرید باید به آن توجه شود. ظرفیت دستگاه باید متناسب با حجم فضای سرد، میزان بار حرارتی و نوع محصولی که قرار است در سردخانه یا سیستم سرمایشی نگهداری شود، تعیین گردد. اگر ظرفیت کمپرسور کمتر از نیاز واقعی انتخاب شود، دستگاه تحت فشار مداوم کار خواهد کرد و علاوه بر افزایش مصرف انرژی، استهلاک زودرس نیز رخ میدهد.

از سوی دیگر، انتخاب ظرفیت بیش از حد نیاز هم باعث افزایش هزینه اولیه و کاهش راندمان سیستم میشود. به همین دلیل، کارشناسان همیشه توصیه میکنند پیش از خرید، محاسبه دقیق بار سرمایی توسط متخصص انجام شود تا کمپرسور تبریدی انتخابشده دقیقاً با شرایط پروژه سازگار باشد.

انتخاب بهترین گاز مبرد برای کمپرسورهای برودتی

موضوع دیگر، انتخاب مبرد مناسب است. گاز مبرد در کنار کمپرسور، نقش کلیدی در راندمان و ایمنی سیستم ایفا میکند. امروزه علاوه بر مبردهای سنتی مانند R-22 یا R-404a، استفاده از گزینههای جدیدتر و دوستدار محیط زیست مثل R-134a، R-410a، R-32 و حتی مبردهای طبیعی مانند آمونیاک (R-717) و CO₂ (R-744) نیز رایج شده است. هر مبرد ویژگیهای خاص خود را دارد؛ برخی راندمان بالاتر و مصرف انرژی کمتر ارائه میدهند، برخی دیگر هزینه اولیه پایینتری دارند و بعضی به دلیل پایداری و عدم اثرات مخرب زیستمحیطی انتخاب میشوند.

در پروژههای جدید، انتخاب مبرد با GWP پایین نه تنها به رعایت استانداردهای بینالمللی کمک میکند، بلکه در بلندمدت از نظر اقتصادی نیز بهصرفهتر است. بنابراین، بهترین راهکار برای انتخاب کمپرسور تبریدی مناسب این است که ظرفیت دقیق سیستم با توجه به بار واقعی و شرایط عملیاتی تعیین شود و مبردی انتخاب گردد که هم با کمپرسور سازگاری کامل داشته باشد و هم آیندهنگری زیستمحیطی و اقتصادی را پوشش دهد.

کاربردهای کمپرسور تبریدی

کمپرسور تبریدی در هر جایی که به سرمایش مطمئن و پیوسته نیاز است، نقش اصلی را بازی میکند.

- در سردخانههای بالای صفر و زیر صفر برای نگهداری گوشت، لبنیات، میوه و سبزی، دارو و واکسن، کمپرسور تبریدی بار تبخیری را پایدار نگه میدارد و از نوسان دما جلوگیری میکند.

- در تونلهای انجماد و خطوط IQF که به دماهای خیلی پایین و افت فشار تبخیری زیاد نیاز است، مدلهای پیستونی و اسکرو با کنترل ظرفیت دقیق بهکار میروند تا زمان انجماد کوتاه بماند و کیفیت محصول حفظ شود.

- در فروشگاههای زنجیرهای و سوپرمارکتها، کمپرسور تبریدی قلب سامانههای رَک تبریدی، ویترینهای یخچالی و اتاقکهای سرد پشتیبانی است و با مبردهای روز (حتی CO₂ در طراحیهای جدید) همخوانی دارد.

- در چیلرهای تراکمی تهویه مطبوع برای هتل، بیمارستان و اداری، کمپرسور تبریدی (اسکرال، اسکرو یا سانتریفیوژ/توربوکور) آبِ خنک شده در اواپراتور را با دقت کنترل میکند تا آسایش حرارتی و بهرهوری انرژی تضمین شود.

- در فرآیندهای صنعتی مثل نوشیدنی، لبنی، داروسازی، شکلات و فرآوری گوشت نیز کمپرسور تبریدی برای سرمایش فرآیندی، سالنهای تمیز و کوئلهای مبدل حرارتی بهکار میرود؛ جایی که پایداری، قابلیت کار مداوم و هزینه نگهداری پایین اهمیت حیاتی دارد.

بهطور خلاصه، از اتاقکهای سرد کوچک تا مراکز داده و کارخانههای بزرگ، انتخاب درست کمپرسور تبریدی است که کیفیت سرمایش، مصرف انرژی و عمر کل سامانه را تعیین میکند.

مزایای کمپرسور تبریدی

کمپرسور تبریدی انتخابی مطمئن برای هر پروژه سرمایشی است، زیرا علاوه بر راندمان بالا و مصرف بهینه انرژی، با ظرفیتها و مدلهای متنوع عرضه میشود و از سردخانههای کوچک تا بزرگترین چیلرهای صنعتی را پوشش میدهد. این کمپرسورها بهگونهای طراحی شدهاند که در شرایط سخت و کارکرد مداوم هم دوام طولانیمدت داشته باشند و نیاز به سرویس و نگهداری پرهزینه را به حداقل برسانند.

سازگاری با انواع گاز مبرد، بهویژه مبردهای جدید و دوستدار محیط زیست، باعث شده کمپرسورهای تبریدی نهتنها انتخابی اقتصادی، بلکه آیندهنگرانه برای صنایع غذایی، دارویی، فروشگاهی و سیستمهای تهویه مطبوع باشند. به بیان ساده، خرید کمپرسور تبریدی یعنی تضمین سرمایش پایدار، هزینه کمتر در طول عمر دستگاه و آرامش خاطر در هر پروژه سرمایشی.

قیمت کمپرسور تبریدی

قیمت کمپرسورهای صنعتی تبریدی در ایران از حدود 23 تا 250 میلیون تومان متغیر است (بسته به ظرفیت، برند و نوع کمپرسور). قیمت کمپرسور تبریدی در بازار ایران بسته به نوع کمپرسور، ظرفیت سرمادهی و برند تولیدکننده بسیار متغیر است.

در حال حاضر، کمپرسورهای تبریدی اسکرال معمولی از حدود 20 میلیون تومان شروع میشوند و مدلهای متوسط در محدوده 50 تا 70 میلیون تومان قرار دارند. برای ظرفیتهای بالاتر و مدلهای صنعتیتر، این رقم میتواند تا حدود 250 میلیون تومان نیز افزایش پیدا کند. کمپرسورهای پیستونی نیمههرمتیک هم معمولاً در بازه 40 تا 80 میلیون تومان عرضه میشوند، در حالی که کمپرسورهای پیشرفتهتر مانند اسکرو یا سانتریفیوژ به دلیل ظرفیت بالا و تکنولوژی پیچیدهتر، در رده قیمتی بالاتر قرار دارند.

راهنمای نگهداری کمپرسور تبریدی

کمپرسور تبریدی بهعنوان قلب سیستم سرمایش، برای کارکردی مطمئن نیازمند سرویس و نگهداری منظم است. اگر این دستگاه بدون برنامه دورهای نگهداری شود، به مرور زمان راندمان پایین میآید، مصرف انرژی افزایش پیدا میکند و احتمال خرابیهای پرهزینه بالا میرود. به همین دلیل، نگهداری صحیح کمپرسور تبریدی همانقدر اهمیت دارد که انتخاب اولیه آن مهم بوده است.

مهمترین نکته در نگهداری، بازرسی منظم دورهای است. این بازدیدها شامل بررسی سطح روغن، کنترل فشار و دمای کاری، اطمینان از عملکرد درست سیستم خنککننده روغن و تمیز بودن فیلترها میشود. تمیز نگه داشتن فیلترها و مدار مبرد از ذرات و آلودگی، مانع افت راندمان و گرفتگی شیرها و ولوها خواهد شد. همچنین بررسی وضعیت روغن و تعویض بهموقع آن باعث افزایش عمر یاتاقانها و قطعات متحرک کمپرسور میشود.

نکته مهم دیگر، کنترل ارتعاش و صدا در حین کارکرد دستگاه است. تغییر غیرعادی در صدای کمپرسور یا افزایش لرزش معمولاً نشانه یک ایراد مکانیکی یا کمبود روغن است که اگر بهموقع رسیدگی نشود، میتواند منجر به آسیب جدی شود. بررسی سلامت اتصالات الکتریکی، سیمکشی موتور و سیستم استارت هم جزو موارد ضروری نگهداری به شمار میرود.

در پروژههای صنعتی و سردخانههای بزرگ، توصیه میشود سرویس دورهای کمپرسور تبریدی هر 6 ماه یکبار توسط تکنسین متخصص انجام گیرد. در سردخانههای کوچک یا تجهیزات فروشگاهی، این بازدیدها میتواند بهصورت سالانه نیز کافی باشد، اما در هر حال کنترل روزانه دما و فشار سیستم نباید فراموش شود. بهطور کلی، نگهداری منظم کمپرسور تبریدی باعث کاهش هزینههای تعمیرات، افزایش طول عمر دستگاه و تضمین سرمایش پایدار میشود. به همین دلیل، سرمایهگذاری روی سرویس دورهای در واقع نوعی صرفهجویی بلندمدت است.

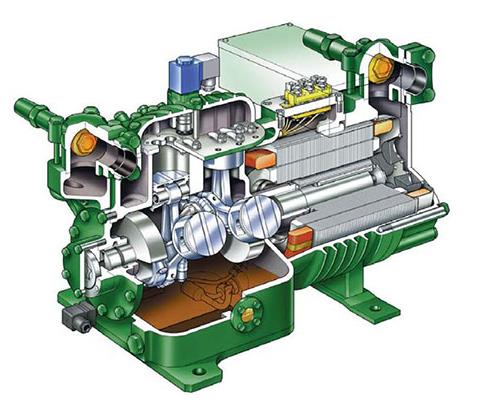

اجزای اصلی کمپرسور تبریدی

- موتور الکتریکی: تأمینکننده توان مکانیکی برای فشردهسازی مبرد

- سیلندر یا محفظه تراکم: محل فشردهسازی گاز مبرد

- پیستون یا روتور: قطعات متحرک برای تراکم گاز (بسته به نوع کمپرسور)

- سوپاپهای مکش و دهش: کنترل ورود و خروج مبرد در چرخه تبرید

- سیستم روغنکاری: کاهش اصطکاک، خنککاری و افزایش طول عمر

- قطعات یاتاقانها و بوشها: تحمل بار مکانیکی و روانکاری شافت اصلی

- محفظه هرمتیک یا نیمههرمتیک: عایقبندی و جلوگیری از نشتی مبرد

- سیستم خنککاری: خنککردن روغن یا سیمپیچ موتور برای جلوگیری از داغی بیش از حد

سوالات متدوال درباره کمپرسور برودتی

کمپرسور تبریدی یا برودتی قلب هر سیستم سرمایشی است. این دستگاه گاز مبرد را از اواپراتور مکش کرده، فشرده میکند و به کندانسور میفرستد تا چرخه تبرید تکمیل شود. بدون کمپرسور، هیچ سردخانه، چیلر یا یخچالی قادر به خنکسازی نخواهد بود.

از سردخانههای بالای صفر و زیر صفر گرفته تا تونلهای انجماد، فروشگاههای زنجیرهای، ویترینهای یخچالی، تجهیزات آشپزخانه صنعتی و چیلرهای تراکمی ساختمانها، همگی وابسته به کمپرسور تبریدی هستند. صنایع غذایی، دارویی و فرآوری هم از این دستگاهها برای حفظ کیفیت محصول و پایداری دما استفاده میکنند.

قیمت کمپرسور تبریدی بسته به ظرفیت، برند و نوع کمپرسور متفاوت است. مدلهای کوچک اسکرال معمولاً از حدود 20 میلیون تومان شروع میشوند، کمپرسورهای نیمههرمتیک و پیستونی در بازه 40 تا 80 میلیون تومان قرار دارند و در ظرفیتهای صنعتی و پرقدرت مثل اسکرو یا سانتریفیوژ، قیمت میتواند تا 250 میلیون تومان یا بیشتر هم برسد.

در صورت سرویس دورهای و استفاده از مبرد مناسب، عمر کمپرسور تبریدی بین 10 تا 20 سال خواهد بود. کیفیت برند، شرایط کاری، نوع مبرد و نگهداری صحیح، اصلیترین عواملی هستند که روی طول عمر دستگاه تأثیر میگذارند.

برای ظرفیتهای پایین و متوسط مانند فروشگاهها و اتاقکهای سرد، اسکرال بهترین انتخاب است. اگر پروژه صنعتی یا سردخانه با کارکرد مداوم دارید، اسکرو بهدلیل دوام و کنترل ظرفیت وسیع توصیه میشود. در پروژههای بزرگ مانند بیمارستان یا مرکز داده، سانتریفیوژ یا توربوکور راندمان بالاتری دارد. برای دماهای خیلی پایین و تونل انجماد نیز کمپرسورهای پیستونی نیمههرمتیک کاربرد بیشتری دارند.

بله. برای حفظ راندمان و جلوگیری از خرابیهای پرهزینه، سرویس دورهای ضروری است. بررسی سطح روغن، تمیزکردن فیلترها، کنترل صدا و لرزش و چککردن فشار و دما باید در برنامه منظم نگهداری باشد. معمولاً هر 6 ماه یک بار سرویس تخصصی توصیه میشود.

بهترین راه این است که ابتدا ظرفیت سرمایی پروژه محاسبه شود و نوع مبرد انتخاب گردد. سپس با مشاوره کارشناسان فروش، مناسبترین مدل از نظر ظرفیت، قیمت و نوع کمپرسور معرفی میشود. با این کار، هم از هزینههای اضافی جلوگیری میشود و هم اطمینان پیدا میکنید که کمپرسور تبریدی خریداریشده دقیقاً متناسب با نیاز شماست.