فلنج ها (FLANGE) یکی از ابزارهای اتصالاتی مهم صنعتی به شمار می روند که قطعاَ بارها به اسمشان برای اتصال لوله های صنعتی برخورده اید. استفاده از فلنج، همواره در تعیین قیمت پروژههای عملیاتی نیز موثر بوده و از گزینههای مطلوب کارفرمایان است. چرا که خیالشان را از بابت یک اتصال صحیح و ایمن راحت می کند. اما ظاهر این تجهیزات چگونه است؟!

بایستی بدانید که فلنج به ابزارهای اتصالاتی گفته میشود که شبیه به یک صفحهی دایره ای است و دور تا دور این صفحه در فواصل معینی، سوراخهایی جهت اتصال وجود دارد. باتوجه به این ظاهر مشخص و ساده، انواع بسیار زیادی از فلنج در صنعت تولید میشود. تمامی مدلهای متفاوت فلنجها به منظور متصل نمودن لولهها به همدیگر، متصل سازی قطعات صنعتی، کمک به تغییر زاویه لولهها و… طراحی و ساخته میشوند. البته گاهاَ برای تغییر سایز و قطر دهانه لولهها نیز از این قطعات استفاده میشود. اما حال این سوال بوجود می آید که هریک از مدلهای مختلف «FLANGE» دارای چه کاربردهایی می باشد؟!

مزایای خرید فلنج

قطعات متصل کننده «فلنج» دارای مزایای گسترده ای در صنعت می باشند. ازجملهی مهمترین ویژگی های کاربردی این قطعات میتوان به موارد زیر اشاره داشت:

- اتصال ایمن و حرفه ای

- بهترین گزینه برای اتصال لولهها در پروژه های صنعتی

- عدم واکنش دهی نسبت به مواد شیمیایی

- قابلیت تولید از جنس استیل استنلس ضد زنگ. (و یا دیگر متریالهای فلزی که قابلیت روکش کاری ضداکسیداسیون داشته باشند.)

- امکان تغییر قطر دهانه لوله

- استفاده از فلنج برای فراهم آوردن شرایط تغییر مسیر لوله ها. (بخصوص در خطوط لوله کشی خاص و با مسیرهای طولانی)

- قابلیت جداسازی لوله ها از یکدیگر پس از اتمام پروژه

- امکان تولید در فشارهای مختلف (درصد تحمل فشار متفاوت)

- تنوع گسترده در طراحی

- قابلیت کنترل سرعت عبور سیالات با استفاده از دیسک ها اتصال دهنده

- امکان جوشکاری دوباره بر روی فلنج (پس از نصب نهایی)؛ بمنظور افزایش مقاومت استاتیکی دیسک

فلنج یا فلنچ؟!

نحوهی صحیح نوشتار و تلفظ این قطعات، به صورت «فلنج (FLANGE)» است. البته در بسیاری از محتواهای صنعتی و یا در بازارها (لفظ عامیانه)، بهاشتباه از تلفظ «فلنچ» استفاده میشود. پیشتر نیز اشاره کردیم که این قطعات متناسب با قطر خارجی دهانه لوله ها طراحی و تولید میشود و با اتصال جوشی به لولهها، شرایط پیوند دهانه لولهها به یکدیگر را فراهم میکنند.

مشخصات فنی فلنج

فلنج ها یک قطعه صنعتی هستند؛ و نه یک دستگاه. بنابراین دارای کاتالوگ راهنما نمی باشند. همین امر کارشناسان بین المللی را مجبور کرد تا با اتخاذ قوانینی، درج مشخصات فنی این قطعه ها را بر روی قطعه، الزامی کنند. بنابراین امروزه تمامی قطعه های اتصالاتی تولید شده، بایستی دارای درج مشخصات فنی بر روی بدنهی خود باشند. اما این مشخصات فنی شامل چه مواردیست؟!

- Production code:

عدد مشخصاتی یا کد تولید کارخانه ای محصول می باشد. (برای استنادهای بعدی به نتایج تست و آزمون های فرآیند تولید؛ در صورت نیاز)

- Heat codes: کد حرارتی یکی دیگر از موارد درج شده بر روی فلنجهاست. این کد به عملیات حرارتی انجام شده بر روی فلنج اشاره دارد.

- Material specification: متریال و مواد اولیه استفاده شده در تولید فلنج را مشخص می کند.

- Dimensional specification: طرح فرمی و نوع شکل صفحهی این تجهیزات متصل کننده را مشخص می کند.

- Bore: سایز و تعداد سوراخها در هر نوع فلنج متفاوت است. بنابراین این بخش به «منافذ و حفره ها» (سوراخ ها) و یا در برخی از موارد به ضخامت دیوارهها اشاره دارد.

- Class: اشاره به کلاس خرید فلنج و میزان فشار این قطعه ها دارد.

- Size: منظور سایز اسمی (اندازه اسمی) لوله هایی است که قرار است توسط فلنجها متصل شود. درواقع اساس تولید و سایزبندی فلنج بر مبنای سایز (قطر خارجی دهانه) لوله ها است.

- Manufacturer of product: اطلاعات مربوط به برند (شرکت سازنده) نیز بر روی فلنجها حک می شود. تمامی کدها و استانداردهای عنوان شده، در ضوابط بین المللی به عنوان یک الزام، وجود دارد.

انواع فلنج

فلنج با سطح ساده (FLAT SURFACE)

سطح اینگونه قطعات کاملاَ صاف می باشد. هنگامی که بخواهید برای متصل سازی لولهها و یا قطعات به یکدیگر از دو فلنج استفاده کنید، استفاده از فلنج با سطح ساده لغزشی بهترین گزینه است. درواقع هنگام استفاده از این قطعات بصورت دوتایی، سطح هر دو قطعهی اتصال دهنده باید صاف باشد. در این قطعات از واشرهایی استفاده میشود که دارای دو مزیت پراهمیت هستند:

- اول آنکه موجب آب بندی بهتر اتصالات و این قطعات اتصال دهنده می شود.

- و دوم آنکه از سایش اتصالات جفتی و برخورد دیسک ها جلوگیری میکند. درنتیجه درصد استهلاک و شکستگی آن ها کاهش می یابد.

فلنجهای صاف با تحمل فشار پایین، بصورت سطح صاف تولید می گردند. البته بیاد داشته باشید زمانی که اینگونه فلنج با قالبهای فلزی به دیسک های فولاد کربنی اتصال یابد، از استفاده از فلنجهای با سطح برجسته بایستی پرهیز شود. چرا که در چنین حالتی، ممکن است اتصالها با فاصله و بصورت ضعیف صورت پذیرد!!

از مهمترین کاربردهای فلنج سطح صاف، میتوان به مواردی نظیر:

- سیستم های کولینگ و انواع برج خنک کننده با حساسیت کم

- چیلرها و دستگاه های هواساز

- خطوط با فشار کم

- شیرآلات چدنی

- نصب ورودی و خروجی سپتیک تانک

- اتصالات چدنی و…

اشاره نمود.

فلنج نر و ماده (MALE & FEMALE FLANGE)

هرگاه صحبت از اتصال های نر و مادگی باشد، به این معناست که شاهد دو قطعه خواهیم بود. یکی دارای درون رفتگی (حفره بر روی بدنه) و دیگری دارای بیرون زدگی تا در هم چفت شوند. برای فلنج نر و ماده نیز همین قاعده صدف می کند. عمدتاَ میزان درون رفتگی (عمق حفره) فلنج نر و ماده، عدد 5.16 اینچ می باشد. همچنین میزان بیرون زدگی این مدل قطعات، 4.1 اینچ است. ارتفاع فلنج نر و ماده نیز معادل 6.4 میلی متر در نظر گرفته می شود.

عمدهی کاربرد این مدلهای اتصال دهنده، مربوط به پوششهای فلنجی است. ضمناَ در اتصال پوسته و قطعات انواع هیتر اکسچنجر (مبدل گرمایی) نیز بکار می روند. بغیر از حفره و بیرون زدگی مرکزی، در اطراف این اتصالات 4 سوراخ دیگر نیز دیده میشود.

اتصال لوله گذاری های پرفشار شرکتهای پتروشیمی، پروژه های انتقال آب با دبی زیاد و پالایشگاه های نفت و گاز، از جمله موارد کاربرد فلنجهای نر و ماده محسوب میشود.

فلنج گردن جوشی (گلودار جوشی)

فلنج گردن جوشی دارای برآمدگی هستند که درون این بیرون زدگی، توخالی می باشد. این تجهیزات برای پروژه ها و اتصال قطعات با فشار زیاد مورد استفاده قرار می گیرد. همچنین برای مواردی با بارهای واردهی مرتعش کننده و نوسانی و دماهای منفی زیر صفر، کاربرد دارند. نوع خاص طراحی این فلنجها موجب میشود تا تنشها به طور متعادل بین لوله و فلنج اتصال دهنده تقسیم شود. کاهش تراکم تنش در پایههای فلنج گردن جوشی، یکی دیگر از مزایای این قطعات می باشد.

این قطعات با نام صادراتی «Weld Neck Flange» شناخته می شوند. درواقع گردن یا گلودار بودن این نوع فلنچ موجب میشود تا فصل مشترکی میان لوله و فلنجها ایجاد شده و پس از جوشکاری، مقاومت فشاری افزایش یابد. چرا که لوله به درون این بخش گردن دار وارد شده و سپس جوشکاری انجام میشود. بدلیل اهمیت هماهنگی سایز لوله و بخش گلویی این قطعات، سایز فلنج گلودار جوشی بایستی با قالب آماده و بصورت ماشینی تولید شود. قیمت فلنج گردن دار بسیار مناسب است.

فلنج کور (blind flange)

فلنج کور نوعی قطعه صاف (به غیر از یک شیار دایره ای در بخش وسط) است که بدون حفره طراحی میشود. عدم وجود سوراخ و بسته بودن این قطعات موجب میشود تا از فلنج کور (Blind Flange) در:

- انتهای مسیرهای لوله کشی

- مسیرها و اتصالات پروژه های با فشار زیاد

- بخش پایانی شیرآلات

- دهانه منبع و تانکرهای تحت فشار

- و نقاط پرتنش اتصالاتی

استفاده شود. در کنار مدلهای گلودار جوشی، فلنج کور نیز دارای عملکردی عالی بلحاظ تحمل فشار است. جالب است بدانید که به جای سوراخ، از پیچهایی به منظور بستن این قطعات استفاده میشود. درنتیجه فشارهای شدید مرکزی وارد به دیسک های کور را، به خوبی تحمل و دفع می کند.

بطورکلی میتوان گفت که برای اتصال لوله هایی با سایز بزرگ که در عین حال دارای تنش و فشار بالایی باشند، استفاده از فلنچ کور بهترین گزینهی ممکن است. همچنین در انتهای مخازن نگهداری اسید که با لوله کاروگیت و یا مخزن پلی پروپیلن می توان از این مدل فلنج استفاده کرد.

فلنج لپ جوینت (فلنج لبه دار)

فلنج لبه دار غالباَ برای اتصالات ته کوب لوله (Stub End) مورد استفاده قرار می گیرد. این تجهیزات با نام فلنجهای کف رینگ و لپ جوینت (Lap joint Flange) نیز در صنعت شناخته میشوند. بایستی بدانید ته کوب ها خود به نوعی یکی از اجزای متصل کننده فلنچ ها هستند که با قیمتی پایین و به راحتی میتوانند کار چفت بندی فلنج لبه دار را به سرانجام برسانند. البته باتوجه به مقاومت فشاری پایین، بایستی در اتصالات پروژههایی با درصد فشار و حساسیت کم بکار گرفته شوند. اطلاعات تکمیلی ته کوب ها در جداول استانداردی تشریح شده اند:

- دیتیل های ابعادی ته کوب (Stub End) در استاندارد ضوابط ASME B.16.9

- اطلاعات و انواع ته کوب با وزن کم و دارای ویژگیهای ضداکسیداسیون و ضدخوردگی در استاندارد MSS SP 43

ویژگی مهم ته کوب پشتیبان این است که میتواند آزادی حرکتی را برای فلنجهای لبه دار بوجود بیاورد. بدین صورت که لولهها به Stub End جوشکاری میشوند و دیسک های لبه دار امکان گردش آزادانه به دور ته کوب را پیدا می کنند. ساختار این تجهیزات اتصال دهنده شبیه به مدلهای معمولی است. بطوریکه فاقد لایهی تحتانی برای گردش راحت هستند و بخش انتهایی آن دارای پخی می باشد.

بلحاظ استهلاک و خستگی، این تجهیزات نسبت به مدلهای گردن جوشی (گلودار) ضعیفتر هستند. چیزی در حدود ده برابر که عیب بزرگی محسوب میشود!

مزایای فلنج لبه دار

از مهمترین ویژگیهای فلنجهای لبه دار میتوان به مواردی نظیر:

- عدم برخورد سیال. (عدم استهلاک فلنچ لچ جوینت و عدم سرایت هیچگونه آلودگی به سیال از سوی این قطعات)

- وزن کم

- مقاومت در برابر خوردگی (بسته به جنس)

- قیمت پایین

- کنترل کامل سوراخ های پیچ به هنگام جوش و اتصال

- عدم اتصال فلنجهای لپ جوینت به لوله (با وجود استفاده از ته کوب)

اشاره نمود. در برخی از پروژه ها، همواره نیاز به باز کردن و بستن مداوم لولهها می باشد. چه بمنظور انتقال لولهها، چه برای تغییر خطوط لوله و چه برای اتمام پروژه موقت (مثلاَ آبرسانی موقت). درچنین شرایطی استفاده از فلنج لپ جوینت (لبه دار) (Lap joint Flange) پیشنهاد میشود. چرا که سهولت در نصب و بازکردن مجدد، یکی از ویژگیهای این تجهیزات می باشد؛ بخصوص برای پروژه های آبرسانی و انتقال سیال.

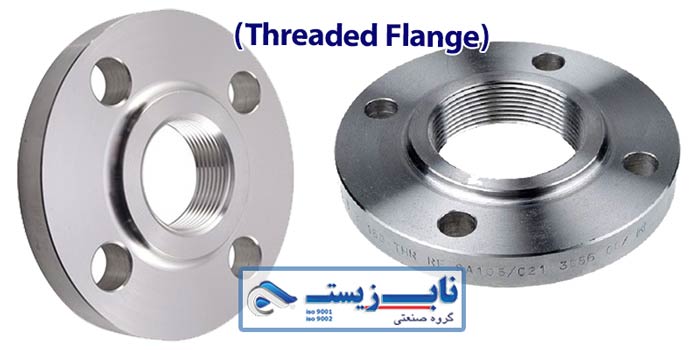

فلنج رزوه ای (Threaded Flange)

برای تشخیص فلنج رزوه ای کافیست به درون سوراخ وسط این تجهیزات نگاه کنید و سطح شیاردار رزوه ای را مشاهده نمایید. درواقع در فضای خالی داخلی این فلنجها، جدارهی رزوه داری تعبیه شده تا لوله در آن پیچ گردد. بنابراین به هیچگونه جوشکاری برای اتصال فلنج رزوه ای نیاز نخواهد بود و این یک ویژگی بزرگ است. عدم جوشکاری این تجهیزات بلحاظ اقتصادی نیز می تواند مثمرثمر باشد.

مدلهای رزوه ای که با نام فلنچ دنده ای نیز شناخته میشوند، در فشار و دمای بالا عملکردی مطلوب دارند. توجه داشته باشید که:

استفاده از فلنج رزوه ای بدون جوشکاری، برای کاربریهایی با فشار متوسط پیشنهاد می شود. چنانچه بخواهید عملکرد و مقاومت فشاری این قطعات را افزایش دهید، میتوانید از جوشکاری لوله به دیسکهای رزوه ای بهره بگیرید. درچنین شرایطی استفاده از این قطعات برای فشارهای بالا، هیچگونه نگرانی را ایجاد نخواهد کرد. جوشکاری تک خال فلنج رزوه ای، گاهاَ برای آب بندی هرچه بیشتر این قطعات انجام می شود.

توجه داشته باشید که فلنجهای رزوه ای بایستی به لولههای رزوه دار (در سطوح بیرونی خود) اتصال یابند. کاربرد این قطعات بیشتر مربوط به اتصال لوله هایی با قطر کم است. بیاد داشته باشید که غالباَ تنش های شدید وارده به این فلنجها، با ایجاد خم شدگی در وسط قطعه نمایان میشود.

فلنج پیچ (hub screw flanges)

درون این مدل قطعات، رزوه کار می شود. بدنیست بدانید که ابعاد رزوه ها با قطر لوله های سایزهای مختلف هماهنگ است. بنابراین فلنجی پیچی در درون حفره ای رزوه میشود که با قطر لوله موردنظر متناسب باشد. مهمترین مورد استفاده از فلنج پیچی، کاربردهای تأسیساتی هوارسان است. از همین رو برای لولههایی با فشار زیاد و قطر محدود مناسب می باشند. مشخصاَ با توجه به ساختار رزوه ای و قرارگیری نر و ماده، این اتصالات نیاز به جوشکاری ندارند.

بزرگترین سایز تولیدی فلنجهای پیچی، 24 اینچ می باشد. (قطر 60 سانتی متر)

این فلنجها از دو ویژگی بارز ظاهری تشکیل یافته اند:

- یک سوی این قطعات دارای «تو رفتگی» است که با اصطلاح «شیار» معرفی می شوند.

- سوی دیگر این قطعات به شکل یک حلقهی برجسته (با مقداری بیرون زدگی) است که با نام «زبانه» مشخص میشود.

شبیه به مدلهای نر و مادگی، قلنج شیار و زبانه نیز به صورت جفتی مورد استفاده قرار میگیرد. مهمترین کاربرد فلنجهای شیار و زبانه، استفاده برای چفت و بست محفظه پمپ و سوپاپ می باشد. البته بطورکلی پیشنهاد میشود از این اتصالات تنها در پروژه هایی با درصد حساسیت کم و فشار پایین استفاده شود.

باتوجه به ابعاد کوچک فنج شیار و زبانه، از واشر در قطر خارجی و داخلی زبانه و شیار استفاده می شود (به هنگام جوشکاری و اتصال). درواقع دلیل استفاده از واشرها، کوچک بودنه برآمدگی یا درون رفتگی شیار و زبانه می باشد. ساختار خاص این قطعات در ترکیب با واشر، به منظور افزایش ماندگاری این محصولات است. زیرا با ایجاد لایهی سطحی بیشتر، میزان بارهای وارده به پیچها را کاهش داده و از استهلاک و سایشهای شدید جلوگیری می کند.جالب است بدانید که ابعاد شیار و زبانهی این فلنجها با یکدیگر هماهنگ است و در هنگام استفاده جفتی، هیچ مشکلی وجود نخواهد داشت. همچنین این هماهنگی موجب میشود تا بصورت خودکار، بین قطعات حالت تراز بوجود بیاید.

اوریفیس فلنج (Orifice Flange)

8 سوراخ بر روی فلنج اوریفیس قرار گرفته است که در هنگام اتصال، پیچ و مهره می شوند. وجود و ساختار این سوراخ ها به صورت هوشمندانهای بمنظور آگاهی از میزان جریان سیال گازی یا مایع کاربرد دارد. بایستی بدانید که مهمترین کاربرد فلنج اوریفیس، بستن جریان و همچنین کاهش دادن فشار آن است. این مدلها در واقع زیرمجموعه ای از مدلهای گلودار محسوب می شوند.

فلنجهای حلقه مشترک (Ring-Type joint)

فلنج حلقه مشترک دارای یک برآمدگی مخروطی و توخالی در بخش مرکزی صفحهی خود است. عملکرد این فلنجها در فشارها و دمای زیاد، بسیار عالی می باشد. بطوریکه بهراحتی و بدون مشکل میتواند در عملیاتهای اتصالی با دمای هشتصد درجه فارنهایت مورد استفاده قرار گیرد. البته شرایط فشاری و تنشی پروژه بایستی به دقت بررسی شود. چرا که فلنج حلقه مشترک تنها میتواند مقدار تنش وارده از سوی پیچ ها را تحمل کند. به عبارت دیگر، بیشتر از این مقدار تنش را نمیتواند قبول و تحمل کند و احتمالاَ در چنین شرایطی، باید شاهد آسیب و شکستگی واشرهای اتصالی باشیم!

فلنج حلقه مشترک در عملیات هایی با فشار زیاد (کلاس فشاری 600 به بالا) مورد استفاده قرار میگیرد.

فلنج جوشی سوکتی (Socket Weld Flange)

در رابطه با مدلهای فلنج جوشی سوکتی به چند نکته مهم باید اشاره نمود:

- گاهاَ این مدلها با نام «فلنچ جوشی ساکت» شناخته میشوند که کاملاَ تلفظی اشتباه است!

- اندازه این مدل قطعات کوچکتر از مدلهای دیگر می باشد. مشخصاَ لوله های کوچکتری نیز در آن جای می گیرد.

- مهمترین کاربرد فلنج جوشی سوکتی برای اتصال لولههای با فشار زیاد است.

- عمدتاَ فلنجها با توجه به ابعادشان، موجب ایجاد سوراخهایی با ابعاد بزرگتر و همچنین ناصاف می شوند. اما این مسئله برای مدلهای جوشی سوکتی بالعکس است. یعنی ابعاد کوچک این قطعات موجب میشود که هم سوراخ هایی کوچکتر ایجاد کنند. و هم با توجه به ابعاد و سوراخکاری کوچکتر، مخل حرکت سیالات نمی شوند.

- فلنج جوش سوکتی با نام «فلنج محفظه ای» نیز شناخته میشود. دلیل این نامگذاری، وجود محفظه ای در این قطعات است که لوله در آن جای میگیرد.

- قابلیت جوشکاری این نوع فلنجها هم از داخل و هم از خارج وجود دارد.

- با جوشکاری داخلی فلنچ سوکتی جوشی، ایستادگی این قطعات در برابر خستگی بیشتر میشود. ضمنا مقاومت استاتیکی این تجهیزات اتصال دهنده نیز بیشتر خواهد شد.

معایب فلنچ جوشی سوکتی

ایجاد فاصله انبساطی در فلنجهای جوشی سوکتی، بزرگترین ایراد این قطعات بشمار میرود. به همین دلیل است که هرجا صحبت از اتصال لوله هایی با سیالات خورنده باشد، استفاده از فلنج سوکتی جوشی پیشنهاد نمی شود. چرا که فاصله انبساطی میتواند به خوردگی بدنه لوله و همین قطعات کمک کند!

طبق مقررات، در هنگام انتقال مواد قلیایی مایع و سیالات شدیداَ خورنده، استفاده از این قطعات در نقاط پرتنش مجاز نیست!. همچنین تنظیم پیج ها و بست نهایی پس از عملیات جوشکاری، از دیگر معایبی است که برای بسیاری از فلنجها وجود دارد. اما بطور کلی مزایای فلنچ جوشی سوکتی، بسیار زیاد و کاربردیست.

فلنج اسلیپان (Slip on Flange)

فلنج اسلیپان یا به بیان دقیقتر اسلیپ آن، قابلیت بکارگیری در تمامی فشارها را دارند. کارشناسان همواره پیشنهاد میکنند از این قطعات در فشارهای عادی و متوسط (متغیر 150 و 300) استفاده شود. اما پیش از خرید فلنجهای اسلیپان، میزان خستگی، تنش پذیری و مقاومت فشاری این قطعات را به دقت بررسی نمایید.

بلحاظ مقاومت استاتیکی، توان مقاومتی این قطعات مشابه با فلنج سوکتی جوشی (Socket Weld Flange) است. اما بلحاظ مقاومت خستگی، توانی در حدود 50 درصد کمتر دارند!!. در قیاس با مدلهای گلودار نیز، وضعیت مدلهیا اسلیپ آن چندان جالب توجه نیست. بطوریکه مقاومت داخلی فلنج اسلیپان یا روکار در حدود 30% کمتر از فلنجهای گلودار می باشد. همچنین بلحاظ خستگی، در حدود 65% ضعیفتر از مدلهای گلودار عمل می کنند! مدلهای اسلیپان در بازار عمدتاَ با نام «فلنج روکار» شناخته می شوند.

نصب دسک های اسلیپون (اسلیپان) اصلاَ سخت نیست. اما با توجه به میزان جوشکاری داخلی بیشتر فلنجهای روکار، هزینه نصب این قطعات افزایش مییابد.

فلنج سطح برجسته (RAISED FACE FLANGE)

شکل ظاهری فلنج سطح برجسته کاملاَ مشخص است و به راحتی میتوانید این مدلها را از دیگر فلنجها تشخیص دهید. حفرهی وسط صفحه، 4 لایه دایره ای همتراز دورتادور حفرهی مرکزی و 4 عدد سوراخ بر روی بدنه، ساختار این قطعات را تشکیل داده است. در رابطه با ویژگیهای ساختاری فلنج سطح برجسته میتوان به موارد زیر اشاره نمود:

- به دلیل اتصالات خاص روبرویی با لوله ها و دیگر قطعات، بخشی از این تجهیزات با ایجاد برجستگی ساخته میشود.

- میزان برآمدگی یا برجستگی برای تمامی سایزها (در کلاس 150 و 300)، معادل 1.6 میلیمتر می باشد.

- مقدار برآمدگی (برجستگی) برای تمامی سایزها (کلاسهای بیشتر از 300)، معادل 6.4 میلیمتر خواهد بود.

- برجستگی فلنج سطح برجسته، غالباَ به صورت شیاردار طراحی می شود. اما گاهاَ میتواند کاملاَ صاف و صیقلی باشد.

- چنانچه برجستگی این قطعات به صورت شیاردار طراحی شود، عمق شیارها 0.4 میلیمتر است. همچنین فاصله هر شیار نسبت به شیار دیگر، معادل 0.8 میلیمتر است. (مطابق ضوابط)

- ساختار شیارها معمولاَ بصورت هم مرکز طراحی می گردد.

- قطعات فلنچ با سطح برجسته دارای 1 عدد واشر از جنس ازبست (پنبه نسوز) است.

- بمنظور تولید این قطعات بایستی از استاندارد «mss-sp-6» بهره گرفته شود.

فلنجهای شل (Loose flanges)

از مزایای مهم فلنجهای شل میتوان به: هزینه ساخت پایین به دلیل کاهش استفاده از مواد اولیه، کاهش نشت هوا و تولید سریع و بی دردسر این قطعات اشاره داشت. البته بسته به نیازهای پروژه، قابلیت تولید فلنچ شل با متریالهای فولاد ضداکسیداسیون و فولاد کربنی نیز وجود دارد. دیسک های شل به بخش انتهایی لولهها جوشکاری میشود و برای تمامی اجزای لولهها کاربرد دارد.

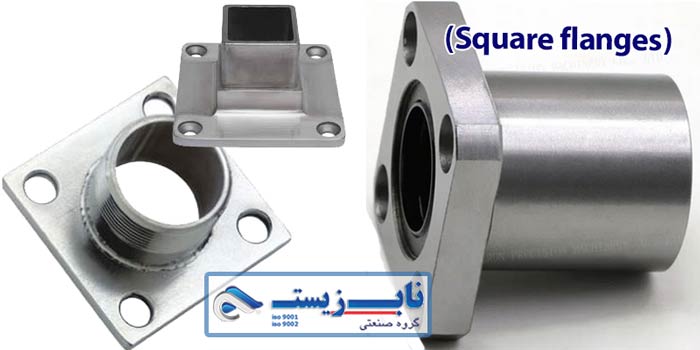

فلنجهای مربعی (Square flanges)

فلنج مربعی شامل مجموعه مختلفی همچون: پیچ، مهره، فلنجهای ماده، فلنچ نر و اورینگ می باشد. همچنین متریالهای ساخت دیسک های مربعی نیز بسیار متنوع است. چرا که قابلیت تولید این قطعات از متریالهایی نظیر: آلومینیوم، فولاد ضداکسیداسیون، آهن، مس و… وجود دارد. سه کاربرد اصلی برای فلنج مربعی، همواره ذکر می شود:

- متصل نمودن لوله به لوله

- اتصال لوله های کوچک تر به انشعاب های اصلی و فرعی بزرگتر

- اتصال لوله های ضحیم و با قطر زیاد

دو سمت این قطعات بصورت نر (تخت) و ماده طراحی شده است.

فلنجهای عینکی (Spectacle Blind flange)

مهمترین کاربرد فلنج عینکی، ایزولاسیون بخشی از لوله، شیرآلات و دیگر اتصالات مربوط به دستگاه های صنعتی است. البته از کاربردهای گستردهی این دیسکهای اتصال دهنده در مجراهای انتقال آب غافل نشوید. زیرا با قابلیت باز و بسته شدن این قطعات، شرایط برای کنترل فشار و میزان حرکت سیال فراهم میشود. هیچ فشار خاصی برای استفاده از این دیسک ها تعیین نشده است. بنابراین میتوانید در تمامی فشارهای کم و زیاد از فلنج عینکی استفاده نمایید. همانگونه که از عکس این قطعات مشخص است، ساختار این دیسک یا فلنجهای دو تکه از دو بخش:

- دیسک توپر تخت

- و دیسک توخالی (حفره دار)

تشکیل یافته است. این فرم ساختاری، شکلی شبیه به عینک را برای مخاطبان تداعی میکند؛ به همین دلیل با همین نام شناخته میشوند. بهمانند اکثر فلنجها، برای آب بندی هرچه بهتر این قطعات بایستی از واشر استفاده شود. نکتهی جالب اینجاست که هنگام اتصال این قطعات، احتیاجی به جوشکاری وجود ندارد. بلکه تنها استفاده از «استاد بولت» کافیست.

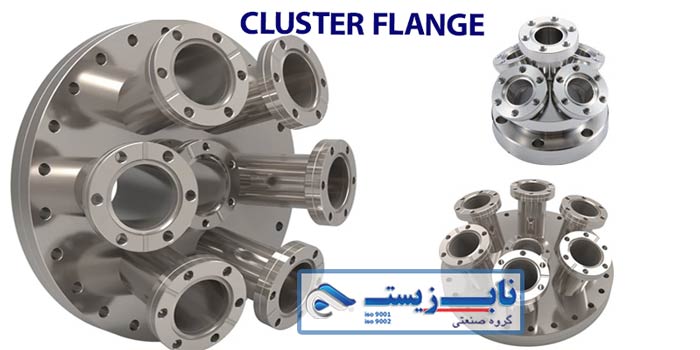

فلنج خوشه ای (Multiport Cluster)

فلنج خوشه ای یا فلنجهای چندپورت، نسل جدیدی از دیسک های اتصال دهنده بشمار می روند. اساس طراحی این قطعات بر مبنای دو هدف اصلی:

- استفاده از پورت های اضافی برای موارد بیشتر (با هزینهی به مراتب کمتر)

- و استفاده از پورت زاویه دار که به یک نقطه کانونی اشاره می کند (اتصال لولههای دارای زوایا)

می باشد. درواقع در این دیسکها، پورت اصلی به چندین ریزپورت برای خدمات گسترده تر تبدیل شده است. فلنج خوشه ای همچنین می تواند به عنوان صفحات پایه برای محفظه های کوچک مورد استفاده قرار گیرد. تعداد حفره ها یا همان پورت ها، بسته به سفارش مشتری میتواند متفاوت باشد. قطر دیسک اتصال دهنده خوشه ای میتواند 6، 8 و یا 10 اینچ باشد. ساخت این قطعات برای استفاده در لوله کشی های پرزاویه بسیار مقرون بصرفه خواهد بود.

کلاس فشار انواع فلنج

بر اساس نوع استاندارد و سایز، کلاس فشار فلنج ها تعیین می شود. درواقع برای انواع متریالها (فلنج فولادی و آلیاژی)، این کلاس بندی ثابت می باشد. فهرست سه گانهی این رده بندی های به شرح زیر است:

تعیین کلاس فشار بر اساس استاندارد BX6-B6-A6 API:

تحمل فشار این دسته از قطعات فلنج، به مراتب بیشتر از گونههای تحت استاندارد «ANSI» (دستهی دوم) است. چرا که مربوط به کلاسهای فشاری:

- 2000

- 3000

- 5000

- 10000 و

- 15000

میشود و مشخصاَ نیاز به تحمل فشار بیشتری خواهند داشت. بایستی بدانید که این اعداد بیانگر حداکثر فشار این قطعات بر مبنای «PSI» است. درحقیقت یک دمای مجاز تعیین شده برای ساختار فلنج ها وجود دارد و این قطعات میتوانند حداکثر فشارهای گفته شده را تا بازهی دمایی مربوط به خود، تحمل کنند.

تعیین کلاس فشار بر اساس استاندارد 34، 16ANSI B:

در استاندارد «34، 16ANSI B:»، انواع فلنج در کلاسهای فشاری: «150»، «300»، «400»، «600»، «900»، «1500» و «2500» جای می گیرند. تمامی دسته بندی ها مربوط به انواع فلنج آلیاژی و فولادی می باشد.

تعیین کلاس فشار بر اساس استاندارد ایزو (ISO):

فشار اسمی فلنج های این دسته، بر مبنای «BAR» می باشد. استاندارد فشارهای کلاس ایزو با «PN» مشخص می گردد.

موارد کاربرد فلنجها

انواع فلنج ها، دارای کاربردهای گسترده ای در صنعت و تولید می باشند. از جمله موارد کاربردی و مهم این دیسک های متصل کننده میتوان به موارد زیر اشاره نمود:

- سیستم های کولینگ و برج خنک کننده

- هواسازها و چیلر

- اتصال لوله به لوله

- متصل سازی لوله های با فشار کمتر به سرلوله های مجراهای اصلی و فرعی

- اتصال لوله به دستگاه ها و ادوات صنعتی. (کمپرسور، تانکرها، مخازن نگهداری سیال، لرزه گیر، پمپهای سیال و برقی و… )

- تولید ادوات و دستگاه های بیمارستانی با استفاده از دیسک های اتصال دهنده

- متصل سازی لوله به شیرآلات صنعتی و دیگر تأسیسات تعبیه شده در مسیر انتقال آب و فاضلاب

- مواردی که نیاز به باز و بسته شدن های پیاپی و ی زمان بندی شده دارند.

- وصل لوله به تجهیزات ابزار دقیق صنعتی که هر لحظه ممکن است نیاز به چک آپ یا تعمیر داشته باشند. همچنین لزوم انجام کالیبراسیون در تجهیزات ابزار دقیق، همواره وجود دارد؛ بنابراین فلنجها میتوانند نقشی تعیینکننده داشته باشند.

- ساخت تجهیزات آتش نشانی و تولید کفش های ورزش اسکی

- طراحی و تولید محفظههای خلأ با فلنجها

جداسازی لوله ها با فلنج

لوله های فولادی غالباَ بوسیلهی جوش به یکدیگر متصل می شوند. چنانچه پروژه بصورت دائم یا موقت به پایان برسد، دیگر امکان استفاده از لوله های جوشکاری شده وجود ندارد. چرا که برای جداسازی آنها، بایستی محل جوشکاری کاملاَ بریده شده و در هر دو لوله، سوراخهایی ایجاد شود. اما داستان در فلنج ها، 180 درجه متفاوت است!

بلــــــــــــه… امروزه برای اتصال لوله ها به یکدیگر، از دو عدد فلنج (هر لوله یک عدد) استفاده شده و این دیسک ها به لوله جوش داده میشوند. سپس باید سمت اصلی این قطعات روبروی هم قرار بگیرد و بوسیلهی پیچ و مهره، به هم متصل گردند. درنهایت هرگاه نیاز به جداسازی بود، فقط کافیست که اتصالات پیچ و مهره ای باز شود. بدون هیچگونه برشکاری و آسیب دیدن لوله!

هزینه اتصال فلنجها و جوشکاری

استفاده از انواع «فلنجها» و یا انجام «جوشکاری»، دو روش بسیار فراگیر اتصال صنعتی بشمار می رود. اما بایستی بدانید که هزینه های جوشکاری به مراتب کمتر از قیمت فلنج می باشد. درواقع کارایی های گسترده و مزایای جذاب استحکامی فلنجها موجب شده است تا استفاده از آنها بسیار زیاد شده باشد. مشخصاَ بکارگیری همزمان روشهای اتصال «فلنج» و «جوشکاری»، گرانترین حالت ممکن بوده و موجب افزایش چشمگیر مقاومت میگردد.

نحوه اتصال فلنج به لوله فولادی

بمنظور اتصال فلنج به لوله (و سپس متصل سازی لوله ها به یکدیگر)، توجه به نکات زیر الزامیست:

- ابتدا محل اتصال فلنجها به لوله ها را تمیز نمایید.

- به ازای هر لوله، یک عدد FLANGE به آنها، به همراه واشر متصل میشود. وجود واشرها (گسکتها) به منظور آب بندی این قطعات الزامیست تا از نفوذ آب جلوگیری گردد.

- حالا نوبت آن است تا لولهها را برای دستیابی به ابعاد دلخواه، با اره نوری برش بزنید.

- یک سر لوله برای اتصال جوشی به فلنجها باید کاملاَ صاف باشد. بنابراین سر لولهها را باید با سنگزنی، کاملاَ ساب دهید.

- فلنج در جهت متقاطع با طول لوله باید اتصال داده شود. بیاد داشته باشید که این قطعات را باید با تمرکز کافی بر روی سر لولهها تنظیم نمایید.

- تمامی دور فلنجها را با بهره گیری از الکترودهای جوشکاری، جوش دهید. این جوشها بایستی به صورت تکخال باشد تا سطح کمتری از این قطعات را به جوش آغشته کنید.

- سطح کفی قطعات فلنجها را کاملاَ ساب دهید تا صاف شده و براحتی بتوان آنها را آببندی نمود.

- نهایتاَ بایستی با استفاده از پیچ و مهره ها، اتصال لوله ها با فلنج انجام پذیرد. گاهاَ نیاز است تا جوشکاری نهایی نیز انجام شود تا مقاومت استاتیکی و فشاری اتصال افزایش یابد.

سایز پیچ و مهره مناسب برای اتصال

غالباَ از پیچ M16 به منظور اتصال فلنج ها به لوله های فولای استفاده میشود. قطر خارجی این پیچ ها برابر با 3.4 اینچ یا همان 16 میلیمتر می باشد. سر این پیچها معمولاَ 4 یا 6 ضلعی است. باتوجه به اندازه پیچ، عمدتاَ باقی طول پیچ (از زیر سر پیچ تا انتهای پیچ) بصورت رزوه می باشد.

جنس انواع فلنج

بدیهی است که تولید فلنج غالباَ بر اساس فرآیند آهنگری خواهد بود. اما استانداردهای سختگیرانه طراحی و ساخت فلنجها، متریال های اصلی این دیسک ها را مشخص نموده است:

- فولاد آلیاژی و فولاد ضداکسیداسیون ساخته شده توسط فرآیند اهنگری ؛ مطابق استاندارد «182A ASME»

- فولاد آلیاژی تحت آهنگری، بمنظور استفاده در عملیاتهای اتصالی با دمای کم ؛ مطابق استاندارد «350A ASME»

- فولاد کربن تحت فرآیند آهنگری ؛ مطابق استاندارد «105B ASME»

- فولاد کرن تحت فرآیند آهنگری و برای استفاده های کلی ؛ مطابق استاندارد «181A ASME»

البته بسته به سفارش کارفرمایان، امکان ساخت فلنج استیل نیز مهیا است. اما بهرحال توجه داشته باشید که استیل متریالی بسیار گرانقیمت است و میتواند منجر به افزایش هزینه های پروژه شود. فلنچ خوشه ای عمدتاَ از جنس استیل ساخته میشوند.

نکات خرید فلنج

به هنگام خرید فلنج ها، توجه به نکات پراهمیت زیر ضروریست:

- مشخصات فنی فلنجها بایستی بر روی بدنه آنها حک شده باشد. درغیر اینصورت، تولید غیراستاندارد خواهد بود.

- به میزان تحمل فشار این قطعات توجه کنید و دیسک اتصالاتی مناسب با کار خود را انتخاب نمایید.

- این قطعات با توجه به کارکرد اتصالاتی خود، از حساسیت زیادی برخوردار می باشند. استفاده از فلنجهای نامناسب، میتواند تمامی زحمات و هزینه هایتان را در پروژه ها بر باد دهد!!

- حتما به شرکتهای سازنده معتبر و خوشنام مراجعه کنید. برخی از سودجویان صنعتی با هدف کاهش قیمت تولید و افزایش سود حاصله، از مواد اولیه ضعیف و درجه چند در ساخت فلنج استفاده می کنند. بدون فکر به این مسئله که چه بلایی قرار است بر سر کارفرماها و پروژههایشان بیاید!

- جنس فلنج را متناسب با فشار کاری، نوع پروژه و شرایط محیطی محل نصب انتخاب نمایید.

- از رعایت استانداردها در هنگام تولید دیسک ها، مطمئن شوید.

ناب زیست؛ غول قدرتمند تولید تجهیزات صنعتی

شرکت ناب زیست (https://naabzist.net) یکی از قدیمی ترین، گسترده ترین و حرفهای ترین مجموعه های تولیدی تجهیزات آب و فاضلاب در خاورمیانه می باشد. خلاقیت در طراحی، حرکت به سوی تولیدات و تجهیزات متنوع، کیفیت ساخت فوق العاده، استفاده از مواد اولیه مرغوب و دستگاههای پرقدرت تولیدی، عدم عدول از ضوابط بین المللی و…، همه و همه موجب شده است تا تولیدات شرکت ناب زیست، علاوه بر حضور در عمدهی پروژه های بزرگ کشور، در بازارهای بین المللی نیز با استقبال و تقاضاهای گسترده ای روبرو شود.

فارغ از تولیدات فلنجها در ساختار مختلف، انواع دستگاه هایی نظیر: برج خنک کننده، پکیج تصفیه فاضلاب، سختی گیر، کلرزن، ازن ژنراتور، فیلتر شنی، لوله کاروگیت، لوله پلی اتیلن و صدها محصول دیگر نیز توسط نخبگان صنعتی مجموعه ناب زیست تولید می گردد. از همین رو به منظور دریافت اطلاعات قیمت و خرید فلنج، توصیه میشود با کارشناسان متخصص شرکت ناب زیست تماس حاصل نموده و به تشریح کامل شرایط پروژههایتان بپردازید.