دیگ روغن داغ چیست؟

دیگ روغن داغ یا بویلر روغن داغ (Hot Oil Boiler) دستگاهی است که برای گرمایش روغن حرارتی استفاده می شود. روغن حرارتی سیالی است که در سیستم های گرمایشی صنعتی برای انتقال گرما استفاده می شود. دیگ روغن داغ با استفاده از سوخت های فسیلی مانند گاز طبیعی، گازوئیل یا نفت خام، روغن حرارتی را گرم می کند.

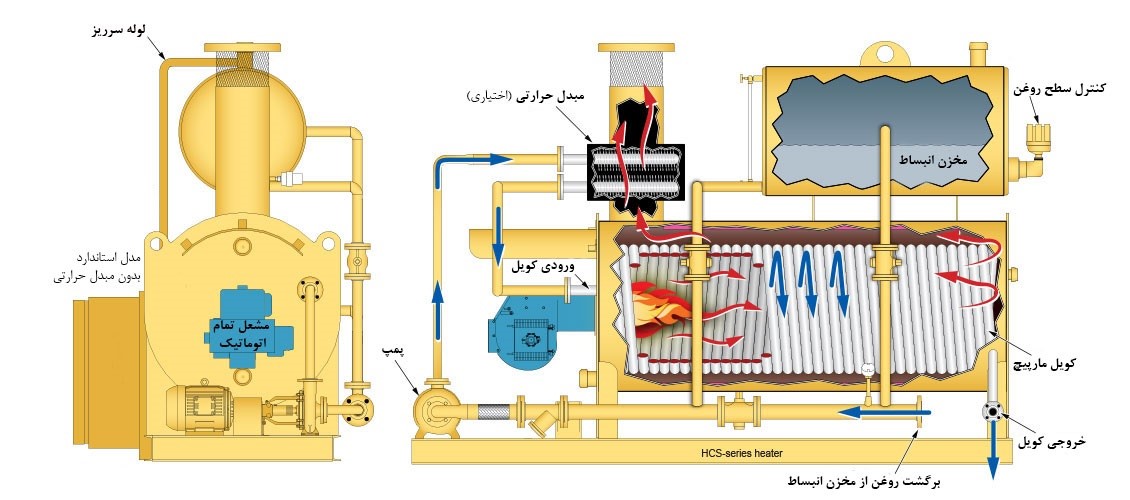

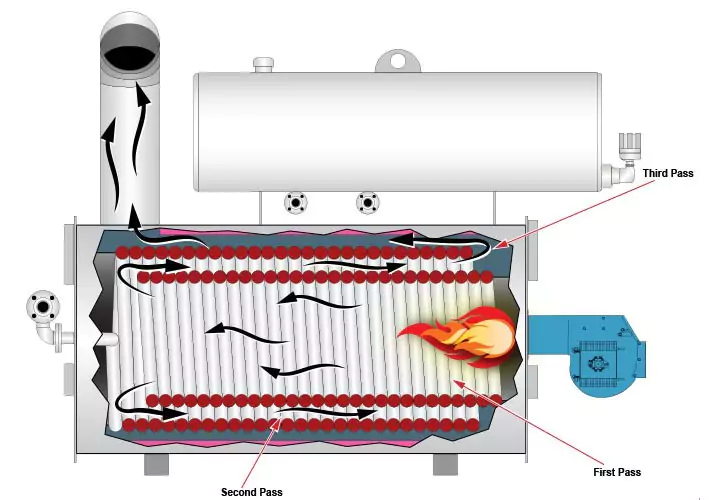

در این نوع دیگ ها، روغن از داخل لولهها کویل عبور کرده و با حرارتی که در اطراف تیوبهای کویل وجود دارد باعث گرم شدن روغن می شود. یعنی برای ایجاد تبادل گرمایی حاصل از احتراق با انتقال یه روغن حرارتی مخصوص در یک دیگ از این دیگ ها استفاده میشود. در این دیگها با ایجاد سطح انتقال حرارت لازم، گرمای گازهای حاصل از احتراق مشعل به روغن حرارتی در حال گردش منتقل گشته و موجب افزایش دمای آن می گردد.

بویلر روغن داغ از یک پوسته و کویل مارپیچی تشکیل شده است. پمپ سیرکوله ای در سیستم وجود دارد برای گردش روغن در داخل کویل به کار برده می شود و همچنین مشعلی که برای گرم کردن روغن داخل کویل ها استفاده می شود.

شاید جای سوال باشد چرا دیگ روغن داغ به جای دیگ بخار؟ جواب این سوال در خواص روغن و آب است. در دیگ آبگرم و دیگ بخار برای رسیدن به دماهای بالا مجبور به بالابردن فشار هستیم. ولی در دیگهای روغن داغ با توجه به خاصیتی که روغن دارد می شود دما را تا 300 درجه بدون افزایش فشار، افزایش داد.

مراحل عملکرد بویلر روغن داغ

مراحل عملکرد دیگ روغن داغ به شرح زیر است:

- تامین سوخت

سوخت مورد نیاز دیگ روغن داغ، معمولاً گاز طبیعی، گازوئیل یا نفت خام است. سوخت توسط یک پمپ به مشعل منتقل می شود. در برخی از بویلرها، از سوخت های جامد مانند زغال سنگ یا چوب نیز استفاده می شود. در این دیگ ها، سوخت ابتدا توسط یک دستگاه خرد کن خرد می شود و سپس به مشعل منتقل می شود.

- احتراق سوخت

سوخت در مشعل شروع به سوختن می کند و گازهای داغ تولید می کند. گازهای داغ حاصل از احتراق، معمولاً دارای دمای بالای 1000 درجه سانتیگراد هستند. میزان اکسیژن موجود در هوای احتراق، بر دمای گازهای داغ خروجی از مشعل تأثیر می گذارد. با افزایش میزان اکسیژن، دمای گازهای داغ نیز افزایش می یابد.

- انتقال گرما به روغن حرارتی

گازهای داغ حاصل از احتراق، از طریق لوله های مارپیچ درون مخزن دیگ روغن داغ جریان می یابند و گرمای خود را به روغن حرارتی منتقل می کنند. لوله های مارپیچ معمولاً از فولاد یا مس ساخته می شوند. سطح تماس بین گازهای داغ و روغن حرارتی، بر میزان انتقال گرما تأثیر می گذارد. با افزایش سطح تماس، میزان انتقال گرما نیز افزایش می یابد.

- گردش روغن حرارتی

روغن حرارتی گرم شده، توسط یک پمپ به سیستم مورد نظر منتقل می شود. پمپ معمولاً از فولاد یا برنج ساخته می شود و دارای پروانه ای است که روغن حرارتی را به گردش در می آورد. سرعت جریان روغن حرارتی، بر میزان انتقال گرما تأثیر می گذارد. با افزایش سرعت جریان، میزان انتقال گرما نیز افزایش می یابد.

- انتقال گرما به محیط یا فرآیند مورد نظر

روغن حرارتی گرم شده، گرمای خود را به محیط یا فرآیند مورد نظر منتقل می کند. محیط یا فرآیند مورد نظر می تواند یک فرآیند صنعتی، یک ساختمان یا یک سیستم گرمایشی باشد. در فرآیندهای صنعتی، روغن حرارتی گرم شده برای گرم کردن مواد، تجهیزات یا محیط استفاده می شود. به عنوان مثال، روغن حرارتی گرم شده می تواند برای ذوب فلزات، خشک کردن مواد یا گرم کردن ساختمان های صنعتی استفاده شود.

در ساختمان ها، روغن حرارتی گرم شده برای گرمایش محیط استفاده می شود. روغن حرارتی گرم شده می تواند برای گرم کردن آب گرم، گرمایش از کف یا گرمایش هوا استفاده شود.

در سیستم های گرمایشی، روغن گرم شده برای گرم کردن آب گرم یا هوا استفاده می شود. آب گرم یا هوا گرم شده می تواند برای گرمایش ساختمان ها، گرمایش آب استخر یا گرمایش آب گرم بهداشتی استفاده شود.

انواع دیگ روغن داغ

با استفاده از دیگ روغن داغ دستیابی به دمای بالا در فشار کار پایین امکان پذیر می باشد. درجه حرارت کار بویلر روغن داغ معمولا بین 150 الی 300 درجه سانتیگراد می باشد. دماهای کار بالاتر مستلزم استفاده از متریال، تجهیزات و روغن حرارتی مخصوص بوده و با توجه به خطرات و استهلاک بیشتر سیستم توصیه نمی گردد.

دیگهای روغن داغ با توجه به پارامترهای مختلف به انواع مختلفی تقسیم بندی می شوند.

از لحاظ نوع ساخت

دیگهای روغن داغ متناسب با ظرفیت و مشخصات طراحی به دو صورت افقی یا عمودی تولید می گردد که هر دو دارای معایب و مزایای مربوط به خود می باشد. معمولا از دیگهای عمودی بیشتر در ظرفیتهای پایین و یا به دلیل محدودیت فضا استفاده می گردد. همچنین بویلرهای افقی معمولا دارای راندمان بالاتری می باشند.

از لحاظ نوع سوخت مصرفی

گاز سوز، گازوئیل سوز و دوگانه سوز. دیگهای روغن داغ بر اساس سوخت در دسترس در محل نصب به همراه مشعل گازسوز یا مشعل گازوئیل سوز یا مشعل دوگانه سوز (گاز و گازوئیل) یا مشعل سه گانه سوز (گاز، گازوئیل و مازوت) تولید می گردد.

از لحاظ تعداد پاس

تک پاسه، دو پاسه و سه پاسه. منظور از تعداد پاس جابه جایی سیال از ابتدا تا انتهای یک مبدل حرارتی میباشد. در صورتی که ورودی و خروجی مبدل یکسان باشد به آن دوپاسه گفته می شود و اگر سیال سه بار از مسیر مبدل عبور کند سه پاسه گفته می شود.

کاربردهای دیگ روغن داغ

دیگ روغن داغ کاربردهای مختلفی در صنایع مختلف دارد. برخی از کاربردهای دیگ روغن داغ عبارتند از:

- گرمایش فرآیندهای صنعتی: برای گرمایش فرآیندهای صنعتی مانند خشک کردن، ذوب، قالب گیری و غیره استفاده می شود.

- گرمایش محیطی: برای گرمایش محیطی مانند گرمایش سالن ها، کارخانه ها و غیره استفاده می شود.

- تامین آب گرم: برای تامین آب گرم بهداشتی و صنعتی استفاده می شود.

- گرمایش دیگ بخار: برای گرمایش دیگ بخار استفاده می شود.

برای مثال های بیشتر کاربردهای دیگ های روغن داغ در چند صنعت در ادامه آورده شده است:

- صنایع چوب: برای سیستمهای خشک کن کاربرد دارد.

- صنایع نساجی: برای گرم کردن ماشین آلات رنگرزی و خشک کن ها استفاده می شود.

- صنایع غذایی: در سرخ کنهای صنعتی به روش گرمای غیر مستقیم و تصفیه روغن.

- صنعت قیر سازی: برای گرم کردن و ذوب کردن مخازن قیر.

- صنایع شیمیایی: جهت تامین گرمای مورد نیاز واکنشهای شیمیایی رنگ پلیمر ترکیبات حلال ها.

- صنعت کاغذ سازی: برای خشک کردن ترکیبات کاغذی به وسیله اتاقک و سیلندرهای خشککن.

کاربردهای دیگر از دیگ روغن داغ

- تامین گرما برای تولیدات چرمی از قبیل چرم مصنوعی

- ادوات و تجهیزات چاپخانهها

- تولید روغن خوراکی

- تصفیه روغن موتور

- گرم کردن اتو کلاو ها

- صنعت رنگ و میکسر ها

- دستگاههای درایر (خشککن ها)

مزایای بویلرهای روغن داغ نسبت به بویلر بخار

- فشار کاری روغن داغ به نسبت دیگ بخار پایین است.

- خوردگی در دیگهای روغن داغ وجود ندارد

- دیگهای روغن داغ نیاز به تعدیل کنندههای شیمیایی ندارند

- دیگ روغن داغ در دماهای بالاتر توانایی کارکرد دارد

- روغن در داخل دیگ روغن داغ یخ نمی زند.

- عدم نیاز به اپراتور

- امنیت بالاتر نسبت به دیگ بخار

- هزینه ساخت کمتر از هزینه ساخت دیگ بخار

- دارای راندمان بالاتر نسبت به دیگ بخار

- مزیت عمده این دیگ نسبت دیگ بخار اینست که به دمای بالای کاری در فشار پایین می توان رسید.

- درجه حرارتی که این محصول کار میکند بین 150 تا 300 درجه سانتی گراد است.

- در این سیستم کاهش انتقال حرارت ندارد.

- رسوب گرفتگی ندارد.

- نیازی به دی اریتور منبع کندانس سختی گیر نیست.

- یخ زدگی در زمانی که سیستم خاموش میباشد احتمال ندارد.

- طول عمر بیشتر و ایمنی و اطمینان بالاتر.

- کار کردن با این سیستم راحت تر و نیاز به نگه داری کمتری دارند.

- کارکرد در شرایط با فشار پایین

- ایجاد دمای بالا و بالطبع نیاز به سطح حرارتی کمتر

- عدم احتمال خوردگی (به علت ساختار شیمیایی)

- عدم یخ زدگی در هنگام خاموش بودن دستگاه

- عدم رسوب گرفتگی و بالطبع افزایش راندمان انتقال حرارت

- عدم نیاز به تجهیزات جهت تصفیه و نرم کردن روغن

- عدم نیاز به سیستمهای شیمیایی دوزینگ جهت اصلاح کیفیت شیمیایی روغن

- عدم وجود تلفات حرارتی ناشی از کندانس و فلاش بخار

- عدم وجود تلههای بخار

- عدم احتمال انفجار ناشی از تراکم گازهای فشرده

- عدم نیاز به دی ایریتور و تانک کندانس

- عدم نیاز به بلودان

- عدم نیاز به خلا شکن

- سهولت راهبری و نیاز به نگهداری کمتر

- کارآیی و صحت کارکرد بالا

- ایمنی و اطمینان بیشتر

- کنترل صحیح دما

- ساختاری با عمر طولانی تر

- عدم وجود ضربههای بخار و تله بخار

لوازم و اجزای دیگ روغن داغ

- مشعل تمام اتوماتیک استاندارد گاز، گازوئیل و دو گانه سوز باشد.

- یک دستگاه پمپ سیر کوله متناسب با ظرفیت دیگ روغن داغ.

- پرشر سوئیچ جهت تنظیم فشار روغن.

- ترموستات دیجیتالی جهت تنظیم حرارت روغن و حرارت اگزوز

- الکترو پمپ دنده ای برای تزریق روغن به سیستم.

- صافی مخصوص با توری تمام استیل در مسیر برگشت روغن.

- مانومتر روغن استیل جهت ملاحظه فشار سیستم رفت و برگشت روغن داغ.

- ترموتر اروپایی غلاف استیل جهت ملاحظه حرارت سیستم رفت و برگشت روغن داغ.

- لرزه گیر آکاردئونی استیل 304 جهت تنش گیری لولهها از پمپ سیرکوله روغن داغ.

مراحل ساخت دیگ روغن داغ

مراحل ساخت دیگ های روغن داغ به شرح زیر است:

- طراحی: اولین مرحله در ساخت بویلر روغن داغ، طراحی آن است. در این مرحله، مشخصات فنی، مانند ظرفیت، فشار کاری، دمای کاری و نوع سوخت، تعیین می شود. همچنین، نوع و ابعاد قطعات مختلف، مشخص می شود.

- تهیه مواد اولیه: پس از طراحی، مواد اولیه مورد نیاز برای ساخت آن تهیه می شود. مواد اولیه مورد نیاز برای ساخت دیگ روغن داغ عبارتند از:

- ورق های فولادی: برای ساخت بدنه، کوئل و سایر قطعات دیگ روغن داغ از ورق های فولادی استفاده می شود.

- لوله های فولادی: برای ساخت کوئل از لوله های فولادی استفاده می شود.

- شیرآلات: برای کنترل جریان روغن حرارتی از شیرآلات استفاده می شود.

- سایر قطعات: سایر قطعات بویلر روغن مانند مشعل، ترموستات و سنسور دما نیز از مواد مختلفی مانند فولاد، برنج و آلومینیوم ساخته می شوند.

- ساخت قطعات: پس از تهیه مواد اولیه، قطعات مختلف ساخته می شوند. ساخت قطعات دیگ روغن توسط دستگاه های جوشکاری، برشکاری و ماشینکاری انجام می شود.

- مونتاژ قطعات: پس از ساخت قطعات مختلف، قطعات بر روی هم سوار می شوند. مونتاژ قطعات توسط جوشکاری انجام می شود.

- تست: پس از مونتاژ، دستگاه باید آزمایش شود تا از سالم بودن آن اطمینان حاصل شود. آزمایش بویلرهای های روغن داغ شامل آزمایش های زیر است:

- آزمایش نشتی: در این آزمایش، دیگ از نظر نشتی بررسی می شود.

- آزمایش فشار: در این آزمایش، دیگ تحت فشار قرار می گیرد تا از مقاومت آن در برابر فشار اطمینان حاصل شود.

- آزمایش دما: در این آزمایش، دیگ تحت دمای بالا قرار می گیرد تا از مقاومت آن در برابر دما اطمینان حاصل شود.

- نصب: پس از انجام آزمایش ها، دیگ باید نصب شود. نصب دیگ روغن داغ باید توسط افراد متخصص انجام شود.

سیستم های ایمنی بویلر روغن

دیگ روغن داغ یک دستگاه ایمنی بالا است. این دیگ دارای سیستم های ایمنی مختلفی است که از بروز حوادث جلوگیری می کند. برخی از سیستم های ایمنی بویلر روغن عبارتند از:

- سیستم کنترل دما: جلوگیری از افزایش بیش از حد دمای روغن.

- سیستم کنترل فشار: جلوگیری از افزایش بیش از حد فشار روغن.

- سیستم کنترل جریان: جلوگیری از کاهش بیش از حد جریان روغن حرارتی.

- سیستم کنترل آتش: جلوگیری از آتش سوزی در بویلر روغن.

استانداردهای ساخت دیگ های روغن داغ

- استاندارد ملی 7911

- استاندارد BS2790 که همان استاندارد BSI می باشد.

- استاندارد EN-BS12953 برای انتخاب متریال از این استاندارد استفاده می شود.

لازم به ذکر است با توجه به دمای کار بالا در بویلرهای روغن داغ رعایت اصول ایمنی در طراحی و ساخت آن از اهمیت بسیار بالایی برخوردار بوده و هرگونه بی توجهی به پیچیدگیهای فنی و اصول ایمنی آن می تواند موجب ایجاد صدمات جانی و خساراتهای مالی فراوانی گردد.

نصب و راه اندازی صحیح

نصب و راه اندازی صحیح دیگ روغن داغ، اولین قدم برای اطمینان از ایمنی آن است. بویلرهای روغن باید توسط افراد متخصص و با رعایت استانداردهای ایمنی نصب و راه اندازی شود. این استانداردها شامل موارد زیر هستند:

- انتخاب دیگ مناسب با نیازهای کاربر

- نصب در محل مناسب

- انجام آزمایش های لازم قبل از راه اندازی

نظارت و نگهداری منظم

دیگ روغن داغ باید به طور منظم توسط افراد متخصص بازرسی و نگهداری شود تا از عملکرد صحیح آن اطمینان حاصل شود. این بازرسی ها باید شامل موارد زیر باشند:

- بررسی ظاهری برای تشخیص هرگونه آسیب یا نشتی

- بررسی عملکرد سیستم های کنترلی

- انجام آزمایش های لازم برای اطمینان از سلامت روغن حرارتی

استفاده از تجهیزات ایمنی

هنگام کار با بویلر روغن داغ، باید از تجهیزات ایمنی مانند دستکش، عینک ایمنی و کلاه ایمنی استفاده شود. این تجهیزات از بروز حوادث مانند سوختگی، برق گرفتگی و آسیب های چشمی جلوگیری می کنند.

نکات ایمنی خاص

در اینجا، برخی از نکات ایمنی خاص در مورد دیگ روغن داغ آورده شده است:

- از تماس مستقیم با روغن حرارتی داغ خودداری کنید. روغن داغ می تواند باعث سوختگی شدید شود. در صورت تماس با روغن، بلافاصله منطقه آسیب دیده را با آب سرد بشویید و به پزشک مراجعه کنید.

- از تخلیه روغن حرارتی داغ بدون رعایت نکات ایمنی خودداری کنید. تخلیه روغن می تواند باعث سوختگی یا انفجار شود. برای تخلیه باید از روش های ایمن مانند تخلیه به یک مخزن مجهز به سیستم خنک کننده استفاده کنید.

- از هرگونه تغییر یا تعمیر غیر مجاز در بویلر روغن داغ خودداری کنید. هرگونه تغییر یا تعمیر غیر مجاز می تواند خطر بروز حوادث را افزایش دهد. در صورت نیاز به تعمیر، باید از خدمات یک متخصص استفاده کنید.

اقدامات ایمنی خاص

در اینجا، برخی از اقدامات ایمنی خاص که باید در هنگام کار با دیگ روغن داغ انجام شود، آورده شده است:

- قبل از شروع کار، دیگ روغن داغ را بررسی کنید تا از سالم بودن آن اطمینان حاصل کنید. به دنبال نشتی روغن، ترک ها یا هرگونه آسیب دیگر باشید.

- از لباس و تجهیزات ایمنی مناسب استفاده کنید. لباس باید از مواد مقاوم در برابر حرارت ساخته شده باشد.

- از روشن کردن مشعل در صورت وجود نشت روغن حرارتی خودداری کنید.

- در صورت بروز هرگونه مشکل در عملکرد دیگ، آن را خاموش کنید و با یک متخصص تماس بگیرید.

با رعایت نکات ایمنی در مورد دیگ روغن داغ، می توان خطر بروز حوادث را به حداقل رساند و از ایمنی خود و دیگران اطمینان حاصل کرد.

هنوز بررسیای ثبت نشده است.