فیلتر پرس چیست؟

فیلتر پرس یک دستگاه صنعتی است که با اعمال فشار هیدرولیکی، پشت صفحاتی مشبک و موازی که روی آنها پارچه کشیده شده است، امکان جداسازی ذرات جامد و آبگیری از لجن خروجی کارخانجات، معادن، صنایع و… را فراهم میکند. پس از آبگیری، امکان استفاده مجدد از آب و کیک تشکیل شده وجود دارد. بدلیل استفاده از نیروی فشار جهت جداسازی ذرات معلق درون لجن به آنها فیلتر فشاری نیز گفته می شود.

استفاده از اعمال فشار برای آبگیری، اولین بار در اوایل قرن نوزدهم در انگلیس برای بدست آوردن روغن نباتی از دانهها استفاده شد. با این وجود، در اواسط قرن بیستم مهندسان توانستند اولین فیلتر پرس اتوماتیک امروزی را تولید نمایند.

قیمت فیلتر پرس

قیمت فیلتر پرس در ناب زیست بر اساس سایز، ظرفیت و نوع عملکرد دستگاه تعیین میشود. به طور کلی:

- فیلتر پرس آزمایشگاهی کوچک (20×20): حدود 25 تا 45 میلیون تومان

- مدلهای نیمه صنعتی (40×40 و 60×60): از 65 تا 240 میلیون تومان

- فیلتر پرس های صنعتی بزرگ (80×80 و 100×100): بین 260 تا 490 میلیون تومان

- فیلتر پرسهای فوق سنگین (120×120 و 150×150): تنها با قیمت توافقی عرضه میشوند.

قیمت فیلتر پرس به مجموعه ای از پارامترها بستگی دارد؛ از جمله:

- جنس صفحات فیلتر (پلی پروپیلن، چدن یا استیل)

- کیفیت شاسی و بدنه (سنگین کار یا سبک کار)

- نوع پمپ و الکتروموتور (ایرانی یا وارداتی)

- مدل عملکرد (دستی، هیدرولیک یا اتوماتیک)

- ظرفیت آبگیری و تعداد صفحات

- ابعاد دستگاه و فضای نصب تجهیزات جانبی مثل تابلو برق، سیستم شستشو یا فیلتر پارچهای

- هزینه حمل و نصب در محل پروژه

- نرخ ارز و نوسان قیمت مواد اولیه

ترکیب این عوامل تعیین کننده قیمت نهایی فیلتر پرس است و باعث می شود هر پروژه بر اساس نیاز خود قیمت متفاوتی داشته باشد.

کاربردهای فیلتر پرس

دستگاه فیلتر پرس به دلیل عملکرد مؤثر در جداسازی جامد از مایع، در طیف وسیعی از صنایع کاربرد دارد. در ادامه، مهمترین این کاربردها را با توضیحی کوتاه مرور میکنیم:

- معادن: برای آبگیری از لجن و بازیابی آب در فرآیند استخراج.

- صنایع شیمیایی: فیلتر پرس بعنوان روشی دقیق برای جداسازی ترکیبات جامد از محلولهای حساس استفاده میشود.

- نساجی و رنگرزی: تصفیه پساب رنگی و حذف ذرات ریز الیاف به کمک فیلتر مکانیکی.

- صنعت قند و شکر: فشردهسازی تفاله نیشکر یا چغندر و کاهش رطوبت آنها.

- تصفیه فاضلاب: در انتهای پکیج تصفیه فاضلاب، فیلتر پرس برای آبگیری از لجن نهایی کاربرد دارد.

- کاشی، سرامیک و سنگبری: تفکیک گلولای و بازیافت آب مصرفی در خطوط تولید.

- آبکاری و صنایع فلزات سنگین: حذف فلزات باقیمانده از پساب و افزایش ایمنی زیستمحیطی.

- مواد غذایی و آشامیدنی: فیلتر پرس در این صنعت برای شفافسازی و جداسازی تفالهها از عصارهها کاربرد دارد.

- داروسازی: ایجاد محیطهای تمیز و دقیق با جداسازی مطمئن ذرات جامد از محلولها.

- نیروگاهها: کاهش حجم لجن صنعتی پیش از حمل یا دفن نهایی.

- آسفالت و سیمان: آبگیری از دوغاب تولیدی برای کاهش مصرف آب و مدیریت بهتر پسماند.

- فولادسازی: فیلتر پرس در این صنعت برای بازیافت آب خنککاری از لجن استفاده میشود.

- آب و فاضلاب شهری: تراکم لجن خروجی از تصفیهخانه برای انتقال آسانتر و هزینه کمتر.

- پالایشگاه و پتروشیمی: تفکیک دقیق فاز جامد در تولید محصولات پالایشی حساس.

- همچنین فیلتر پرس در کشتارگاهها برای آبگیری از لجن آلی و کاهش آلودگی کاربردی حیاتی دارد.

مزایای دستگاه فیلتر پرس

برخی از مهمترین مزیت های دستگاه فیلتر پرس عبارتست از:

- آبگیری کردن انواع لجنهای بیولوژیک و ضایعات

- کمک به توسعه صنایع معدنی از طریق جایگزینی فیلتر پرس در خطوط تولید

- لجن گیری از پسابهای صنعتی و تصفیه انواع مواد سمی و مضر صنعتی که همراه با آب یا دیگر سیالات وارد طبیعت میشوند.

- جلوگیری از اتلاف منابع آبی و صرفه جویی قابل توجه در مصرف آب با استفاده مفید از بازیافت آب.

- کاهش آلایندههای زیست محیطی.

- استقرار دستگاه فیلترپرس، موجب عدم نیاز به فرآیندهای گلکشی بوسیله استخرها میشود.

- کمشدن هزینه های پرسنلی با بکارگیری فیلتر پرس اتوماتیک.

- بهسبب حذف بسیاری از عناصر مضر و جمعآوری لجنها و تودههای فاضلابی، دستگاه های موجود در خطوط تصفیه فاضلاب در خطر آسیب پذیری کمتری قرار میگیرند.

- دارای استانداردهای ایمنی هستند.

- از هدررفت تجهیزاتی نظیر ابزارهای پولیشکاری، SEGMENT و دیسکهای قلهبر جلوگیری مینماید.

- کیک هایی با حجم رطوبت بسیار کم ارائه میدهند که براحتی میتوان آنها را از محل استقرار فیلتر پرس به هر نقطهای دیگری انتقال داد.

- هزینه فیلتر پرس به راحتی می تواند یک ششم هزینه ای باشد که برای یک “بلت پرس” یا فیلتر سانتریفیوژ در نظر گرفته شده است.

معایب فیلتر پرس

- در صورت استفاده برای آبگیری از دوغابهای خیلی اسیدی و لزج، صفحات و پارچهها بصورت مرتب آسیب می بیند و عملیات آبگیری به درستی انجام نمیشود. یا اینکه هزینه تعویض پارچه خیلی زیاد است و برای تعیین بهترین پارچه با متناسبترین قطر منفذ (1 میکرون تا 5 میکرون) می بایست بارها و بارها پارچههای مختلف را خریداری و امتحان نمائید. در این موارد شاید به شما دستگاه اسکرو پرس (فیلتر مارپیچی) پیشنهاد شود.

- دومین عیب فیلتر پرس، جداسازی پر دردسر کیک از پارچهها می باشد. سختترین کار در فیلترپرس، موضوع تمیزکاری پارچهها و صفحات و راه اندازی مجدد سیستم است. چنانچه بلافاصله بعد از اتمام عملیات آبگیری نسبت به جدا کردن کیکها اقدام نکنید چه بسا کیک به پارچه بچسبد و هزینههای هنگفت تعویض پارچه به شما تحمیل شود.

- صدای خیلی زیاد پمپ هیدرولیک نیز توسط بسیاری از کاربران بعنوان عیب این دستگاه گزارش شده است.

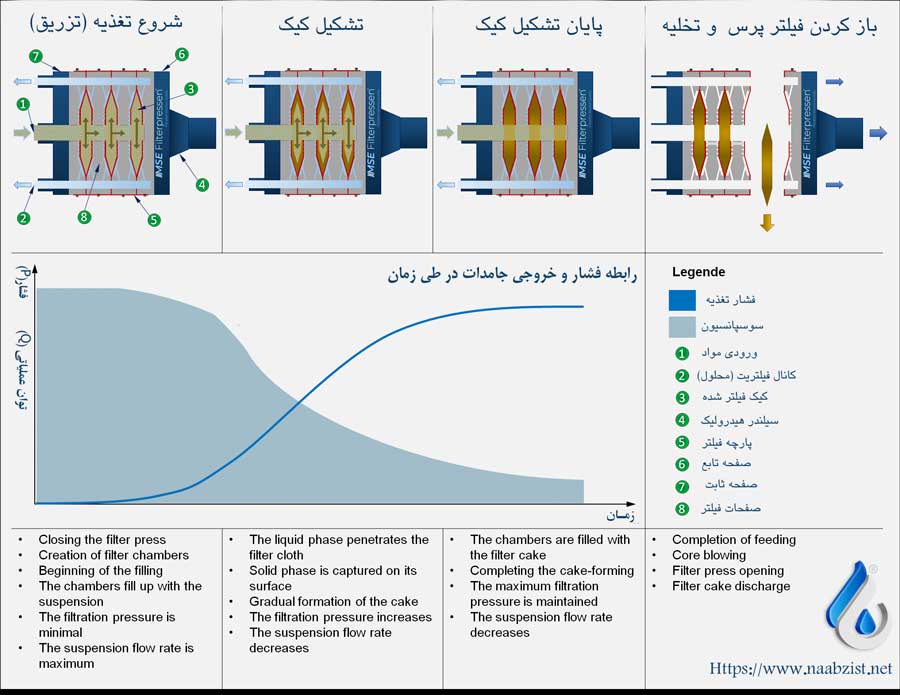

مکانیزم عملکرد فیلتر پرس

دستگاه فیلتر پرس دوغاب یا لجن را تحت فشار فشرده کرده و آب آن را جدا می کند تا یک کیک خشک به دست آید. عملکرد فیلتر پرس را می توان در چهار مرحله خلاصه کرد:

بستن صفحات فیلتر

ابتدا صفحات فیلتر توسط سیستم دستی، هیدرولیک یا اتوماتیک به هم فشرده می شوند. این فشار مانع از نشتی بین صفحات در طول فیلتراسیون می شود. در فیلتر پرس صنعتی، این کار معمولاً با جک هیدرولیک و فشار بالا انجام می گیرد.

تغذیه و فیلتراسیون

دوغاب از طریق پمپ ورودی مناسب (مانند پمپ دیافراگمی، دنده ای یا پره ای) وارد محفظه بین صفحات می شود. پارچه فیلتر ذرات جامد را نگه داشته و آب زلال از منافذ عبور کرده و از کانال های خروجی فیلتر پرس خارج می شود.

در ابتدای فرآیند، دبی پمپ بالاست اما با افزایش ضخامت لایه کیک، جریان کاهش می یابد. انتخاب صحیح پمپ و پارچه متناسب با نوع دوغاب، برای کارایی بالای سیستم ضروری است.

باز کردن صفحات و تخلیه کیک

وقتی فشار به حداکثر رسید، جریان متوقف و صفحات به صورت دستی یا اتوماتیک باز می شوند. در حالت ایده آل، کیک ها با نیروی جاذبه جدا می شوند اما در مواردی که چسبندگی بالاست، از کاردک یا لرزاننده استفاده می شود.

در خطوط تولید پیوسته یا صنایع سنگین، فیلتر پرس تخلیه اتوماتیک صفحات باعث کاهش زمان چرخه می شود.

شستشوی پارچه فیلتر

پس از چند چرخه کاری، کاهش سرعت فیلتراسیون یا افزایش سریع فشار نشان دهنده نیاز به شستشوی پارچه هاست. این کار موجب حفظ راندمان و آماده سازی فیلتر پرس برای چرخه بعدی می شود.

انتخاب صحیح مدل فیلتر پرس (دستی، هیدرولیک یا اتوماتیک) به ظرفیت کاری، نوع دوغاب و شرایط عملیاتی بستگی دارد. مشاوره فنی قبل از خرید می تواند بهره وری و طول عمر دستگاه را به طور چشمگیری افزایش دهد.

اجزای اصلی فیلتر پرس

دستگاه فیلتر پرس یک سیستم مکانیکی و هیدرولیکی است که برای جداسازی جامد از مایع استفاده می شود. این دستگاه از چند بخش کلیدی تشکیل شده که هر کدام نقش مهمی در عملکرد و بازدهی آن دارند:

قاب و شاسی فلزی

قاب فیلتر پرس وظیفه نگهداری صفحات و تحمل فشار فرآیند را دارد. شاسی ها معمولاً از فولاد مستحکم ساخته شده و برای جلوگیری از خوردگی، پوشش ضد زنگ یا رنگ صنعتی دارند.

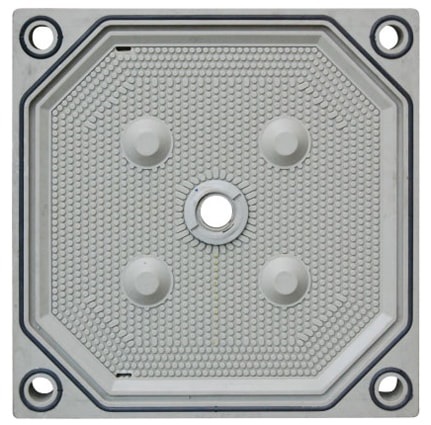

صفحات فیلتر پرس

صفحات معمولاً از پلی پروپیلن یا چدن ساخته می شوند. پلی پروپیلن به دلیل وزن سبک، مقاومت شیمیایی بالا و طول عمر بیشتر، انتخاب برتر است. ابعاد صفحات از 10×10 تا 250×250 سانتیمتر متغیر بوده و تعداد آنها بسته به ظرفیت دستگاه تعیین می شود.

پارچه فیلتر

پارچه ها از جنس پلی آمید، پلی پروپیلن، پلی استر، پنبه یا کتان ساخته می شوند. انتخاب جنس پارچه به نوع دوغاب، اندازه ذرات و فشار کاری بستگی دارد.

سیستم فشرده سازی

برای فشرده سازی و آب بندی صفحات، از جک هیدرولیک یا مکانیزم دستی استفاده می شود. سیستم های هیدرولیک معمولاً مجهز به پمپ هیدرولیک، مخزن و یونیت قدرت هستند.

پمپ تغذیه دوغاب

این پمپ ها مواد اولیه (دوغاب) را با فشار وارد محفظه ها می کنند. انواع رایج شامل:

- پمپ دیافراگمی

- پمپ سانتریفیوژ

- پمپ دنده ای

- مونوپمپ

لوازم جانبی و کنترلی

شامل تابلو برق، کنتاکتور، کلید حرارتی، کنترل فاز، تایمر، رله، پرشرسوییچ، میکروسوییچ، مانومتر و فشارشکن. همچنین لندر برای طراحی مدار باز و فیتینگ ورودی پلی پروپیلن استفاده می شود.

انواع فیلتر پرس

فیلتر پرس ها بر اساس طراحی و سطح اتوماسیون در چهار گروه اصلی قرار می گیرند: دستی که ساده، کم هزینه و مناسب حجم های پایین است؛ هیدرولیک که برای صفحات بیشتر یا فشار بالاتر استفاده می شود و رطوبت کیک را تا حدود 25% کاهش می دهد؛ اتوماتیک که بدون اپراتور و با سرعت بالا، تمام مراحل از آبگیری تا شستشو را انجام می دهد و در حجم های بزرگ کاربرد دارد؛ و ممبران که با فشار مضاعف، خشک ترین کیک (تا 90% آبگیری) را تولید می کند و برای فاضلاب های صنعتی ارزشمند مناسب است. در مقابل، چمبر با ساختار ساده، هزینه کمتر و آبگیری تا حدود 60%، در صنایع غذایی و دارویی پرکاربرد است.

فیلتر پرس دستی

در این مدل، تمام فرآیندها شامل بستن صفحات، آبگیری و تخلیه کیک به صورت دستی انجام می شود و برای حجم های کم یا آزمایش های فیلتراسیون کاربرد دارد. شاسی دستگاه معمولاً از آهن، چدن یا استیل ساخته شده و صفحات در ابعاد 10×10 تا 60×60 سانتی متر و تعداد کمتر از 15 صفحه تولید می شوند. قیمت پایین، ابعاد کوچک و عدم نیاز به برق یا هیدرولیک از مهم ترین مزایای این نوع است.

فیلتر پرس هیدرولیک

زمانی که تعداد صفحات زیاد یا فشار آب بندی بالاتر نیاز باشد، از سیستم هیدرولیکی استفاده می شود. این مدل می تواند به صورت دستی یا اتوماتیک تخلیه شود و با ایجاد فشار یکنواخت بین صفحات، رطوبت کیک را تا حدود 25% کاهش می دهد.

فیلتر پرس اتوماتیک

در این دستگاه ها تمام مراحل از بستن صفحات تا تخلیه و شستشوی آن ها به صورت خودکار انجام می شود و حتی امکان افزودن سیستم ویبره برای جداسازی کامل کیک وجود دارد. مزایای اصلی شامل کاهش نیاز به نیروی انسانی، سرعت بالای فیلتراسیون، بازده بالای آبگیری و رعایت استانداردهای ایمنی است. این مدل ها در هر دو نوع چمبر و ممبران ساخته می شوند.

فیلتر پرس ممبران

به دلیل اعمال فشار هوا یا آب مضاعف، این سیستم آبگیری بالایی دارد و درصد خشک کنندگی کیک آن در بهترین حالت به 90% می رسد. عملکرد کاملاً اتوماتیک، کاهش زمان فیلتراسیون، ظرفیت بیشتر و انعطاف پذیری در رطوبت نهایی از ویژگی های کلیدی آن است.

فیلتر پرس چمبر

با حجم ثابت و طراحی ساده تر، آبگیری در این مدل تا حدود 60% انجام می شود. قیمت کمتر، تعمیرات آسان، زمان ساخت کوتاه و عدم نیاز به پمپ وکیوم از مزایای آن است. این مدل در صنایع غذایی و دارویی پرکاربرد است.

مراحل ساخت فیلتر پرس

مراحل زیر شرح مختصری از طراحی و ساخت یک دستگاه فیلتر پرس میباشد:

- طراحی، تهیه و آماده سازی قطعات فولادی و ریختهگری شده.

- برشکاری قطعات فولادی شامل بازوهای فیلتر پرس

- ماشین کاری قطعات فولادی و بازوها.

- مونتاژ بازوها و قسمتهای ابتدایی و انتهایی

- سنگ کاری قطعات ریخته گریشده

- کنترل کیفیت قطعات از نظر مرغوبیت قطعه ریخته گری شده.

- ساخت مجموعه یونیت هیدرولیک.

- نصب یونیت هیدرولیک بر روی شاسی.

- کفتراشی صفحات و قاب ها.

- سوراخکاری و نصب دسته بر روی صفحات و قابها.

- مونتاژ صفحات فیلتر پرس بر روی شاسی.

- روشن نمودن سیستم هیدرولیک و تست قسمتهای مختلف.

- دمونتاژ صفحات و یونیت هیدرولیک؛ و در آخر مونتاژ مجدد و تست نهایی.

مشکلات احتمالی در فیلتر پرس

بعد از راه اندازی و مدتی استفاده از فیلتر پرس، احتمال دارد یکی از دلایل زیر موجب کاهش کیفیت کیک یا مایع خروجی از دستگاه باشد:

- عملکرد نامناسب پمپ تغذیه که راه حل آن تمیز کاری و تنظیم آن میباشد.

- بیرون زدگی پارچه از درز آن در صفحات واشردار؛ با تمیز کردن درز و سطح چکیدن پشت پارچه و نصب مجدد آن، برطرف میگردد.

- پارچه کثیف یا گرفته شده؛ که راه حل آن شستشو یا تعویض پارچه میباشد.

عمر پارچهها به عوامل مختلفی مانند روند کار، نوع لجن فاضلاب، دفعات استفاده و نحوه نگهداری و تمیزکاری بستگی داشته و در صورت ایجاد خوردگی، فرسایش، سوراخ یا پاره شدن و دریافت مایع فیلترشده کثیف باید تعویض شود. در غیر اینصورت کیک بدست آمده رطوبت بالایی داشته و پساب ناخالص تر خواهد بود.

اما به طور کلی پارچهها باید حداقل 6 ماه و حداکثر 2 سال عمر کنند. شستشوی پارچه فیلتر پرس با مواد شیمیایی نیز راه بسیار موثری در بهبود کارایی آن میباشد. پارچههای از جنس پلی پروپیلن را میتوان با هر دو نوع مواد اسیدی و قلیایی تمیز کرد. ولی در شستشوی پارچههای پلی استر و نایلونی، دقت بیشتری داشته باشید (بدلیل مقاومت اسیدی کمتر).

سایر مشکلاتی که ممکن هست در دستگاه فیلتر پرس بوجود بیاید عبارتند از:

- تولید کیک نامناسب یعنی کیک دارای رطوبت باشد و جامد نباشد که ناشی از کثیف بودن یا گرفتگی پارچه یا عیب پمپ تغذیه دستگاه است. (بایستی پارچهها را تمیز یا تعویض و پمپ را هم سرویس نمائید.)

- وجود ذرات جامد در مایع تصفیه شده که ناشی از وجود سوراخ یا پارگی در پارچه یا بیرون رفتگی پارچه از درز صفحات بوده و بایستی پارچه تعویض گردد.

- زمانیکه مواد به دستگاه پرس لجن تزریق میشود، امکان پاشیده شدن مواد از میان صفحات به دلیل وجود مشکلات آب بندی وجود دارد. بنابراین باید قسمتهای آببند را سرویس و تعمیر یا تعویض نمود.

- انباشته شدن ذرات جامد در قسمت آب بندی که: میتواند به گرفتگی پارچههای فیلتر پرس مربوط باشد. بمنظور رفع، از کاردک پلاستیکی یا واردسازی فشار هیدرولیک، بهره گرفته میشود.

- چکیدن روغن هیدرولیک که جهت رفع این معضل، باید مخزن را اندکی خالی کنید.

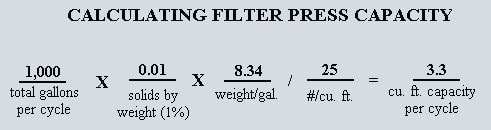

محاسبات فیلترپرس

بسته به نوع صنعت، جنس، چگالی، غلظت، دما، دبی و محلول ورودی، نیاز به انجام طراحی برای انتخاب اجزای مناسب فیلتر پرس و ظرفیت آن میباشد. بنابراین نیاز است در هنگام خرید فیلتر پرس، اطلاعات دقیق پارامترها را در اختیار طراح قرار دهید. این کار باعث میشود مراحل زیر با بهترین طراحی و بالاترین بازده صورت گیرد:

- بررسی و محاسبات

- ظرفیت دستگاه (تعداد و ابعاد صفحات)،

- انتخاب نوع پمپ (بسته به دما، ویسکوزیته، PH سیال و…)،

- دبی پمپ (وابسته به دبی ورودی، دبی جریان برگشتی و سطح فیلتراسیون)،

- نوع صفحات و جنس پارچه (باتوجه به نوع سیال و میزان رطوبت کیکهای خروجی)

جدول زیر میانگین وزن خشک دو لجن را نشان میدهد.

| نوع ماده | درصد مواد جامد وزن خشک کیک | پوند متوسط وزن خشک / در هر فوت مکعب |

| لجن بیولوژیکی | 115-25 | 15 |

| لجن هیدروکسید فلزی | 25-40 | 25 |

برای محاسبه اندازه فیلتر پرس از معادله زیر استفاده کنید. ابتدا مقدار لجن مورد پردازش در هر چرخه را تعیین نمایید. (درصورت استفاده از صفحات ممبرانی، حداقل 8 ساعت در هر چرخه توصیه میشود. چرخه فشار 75 تا 80% کاهش مییابد). سپس مقدار مواد جامد را درج کنید. معادله را برای محاسبه ظرفیت فیلتر پرس تکمیل کنید. زمان چرخه به هر دو ویژگی میزان آب درون لجن و محتوای جامد بستگی دارد.

روشهای تخلیه پساب فیلتر پرس

دو روش برای تخلیه مایع از فیلترهای آبگیری لجن وجود دارد؛ یکی مدار باز و دیگری مدار بسته.

فیلتر پرس مدار باز

صفحات این مدل با توجه به سایز صفحه و حجم محلول دارای یک یا دو سوراخ در پهنای صفحه جهت اتصال به شیرهای خروجی بوده و مایع تصفیه شده مستقیماً از طریق این شیرهای کنار هر صفحه تخلیه می شود. سوراخ های گوشه صفحات مسدود شده لیکن نیازی به باز کردن سوراخ های پارچهها نیست.

در این روش مایع خروجی از هر صفحه قابل رویت است لذا عیب یابی مربوط به هر صفحه و پارچه راحت تر خواهد بود. فیلتر پرس مدار باز برای اکثر کاربردها مانند متالورژی، سنگ معدن، تصفیه فاضلاب شهری و غیره مناسب است.

فیلتر پرس مدار بسته

صفحات دستگاه مدار بسته با توجه به سایز صفحه و حجم محلول دارای دو یا چهار سوراخ جهت جمع آوری مایع و هدایت به یک نازل خروجی که در یک سمت دستگاه قرار دارد، می باشد و فاز مایع از تمامی صفحات جمع آوری و در نهایت از لوله متصل به انتهای دستگاه تخلیه می شود.

سوراخ های گوشه صفحات فیلترپرس مدار بسته برای تسهیل تخلیه باز است، بنابراین سوراخ های پارچهها نیز باید باز شود. این دستگاهها برای جمع آوری مواد سمی، بدبو، فرار و قابل اشتعال استفاده شده و خروجی مایع از هر صفحه قابل مشاهده نیست لذا تشخیص ایرادات ناشی از هر پارچه و صفحه کمی دشوار است.

طراحی فیلتر پرس

اصولاً طراحی فیلتر پرس بر اساس میزان دوغاب و مواد جامد، میزان آبگیری و نوع لجن است. برای گرفتن بهترین عملکرد، پارچه باید به طور خاص برای کاربرد شما و انواع جامداتی که فیلتر می کنید، انتخاب شود.

موارد دیگری نیز می تواند متناسب با نیازهای شما تنظیم شود:

- نحوه کار دستگاه که دستی باشد یا اتوماتیک

- ظرفیت فیلتراسیون در هر مرحله آبگیری

- اندازه صفحه و تعداد قاب ها

علاوه بر این، می توانید از سیستمهای اضافی مانند سیستمهای شستشوی پارچه، سینی های قطره گیر و محافظ های کیک برای افزایش بیشتر عملکرد استفاده کنید. فیلتر پرس را می توان در طیف وسیعی از اندازهها، از سایز کوچک در مقیاس آزمایشگاهی گرفته تا ظرفیت بسیار بیشتر، مانند صفحات 1500× 1500 میلی متر طراحی و تولید نمود.

| مدل دستگاه | تعداد صفحات (عدد) | سطح فیلتراسیون (m²) | حجم کیک (L) | قدرت موتور (hp) | ابعاد دستگاه (cm) AxBxC | مساحت هر صفحه (m²) | حجم هر صفحه (L) | دبی پمپ تزریق (m³/h) |

| 20-10 | 10 | 1 | 10 | دستی | 124×72×70 | 0.11 | 1.3 | 25 |

| 20-15 | 15 | 1.6 | 16 | دستی | 150×72×70 | 0.11 | 1.3 | 25 |

| 40-10 | 10 | 2 | 25 | دستی یا 4 | 124×82×74 | 0.2 | 2.5 | 25 |

| 40-15 | 15 | 3.2 | 40 | دستی یا 4 | 150×82×74 | 0.2 | 2.5 | 25 |

| 40-20 | 20 | 4.4 | 55 | دستی یا 4 | 176×82×74 | 0.2 | 2.5 | 25 |

| 50-10 | 10 | 3.5 | 49 | دستی یا 4 | 124×92×74 | 0.35 | 4.9 | 25 |

| 50-15 | 15 | 5.4 | 75 | دستی یا 4 | 150×92×74 | 0.35 | 4.9 | 25 |

| 50-20 | 20 | 7.3 | 102 | دستی یا 4 | 176×92×74 | 0.35 | 4.9 | 25 |

| 60-10 | 10 | 5 | 75 | 5.5 | 205×93×118 | 0.54 | 8 | 25 |

| 60-15 | 15 | 7.8 | 117 | 5.5 | 233×93×118 | 0.54 | 8 | 25 |

| 60-20 | 20 | 10.6 | 159 | 5.5 | 261×93×118 | 0.54 | 8 | 25 |

| 60-25 | 25 | 13.5 | 202 | 5.5 | 290×93×118 | 0.54 | 8 | 25 |

| 60-30 | 30 | 16.3 | 245 | 5.5 | 319×93×118 | 0.54 | 8 | 25 |

| 60-35 | 35 | 19 | 285 | 5.5 | 348×93×118 | 0.54 | 8 | 25 |

| 80-20 | 20 | 19.7 | 295 | 7.5 | 285×125×150 | 1 | 15 | 80 |

| 80-30 | 30 | 30 | 450 | 7.5 | 345×125×150 | 1 | 15 | 80 |

| 80-40 | 40 | 40.4 | 600 | 7.5 | 405×125×150 | 1 | 15 | 80 |

| 80-50 | 50 | 50.8 | 762 | 7.5 | 465×125×150 | 1 | 15 | 80 |

| 80-60 | 60 | 61 | 915 | 7.5 | 525×125×150 | 1 | 15 | 80 |

| 80-65 | 65 | 66.3 | 995 | 7.5 | 555×125×150 | 1 | 15 | 80 |

| 100-30 | 30 | 50 | 800 | 10 | 362×145×158 | 1.6 | 24 | 80 |

| 100-40 | 40 | 63 | 1008 | 10 | 424×145×158 | 1.6 | 24 | 80 |

| 100-50 | 50 | 79.3 | 1268 | 10 | 486×145×158 | 1.6 | 24 | 80 |

| 100-60 | 60 | 95.6 | 1530 | 10 | 548×145×158 | 1.6 | 24 | 80 |

| 100-70 | 70 | 111.7 | 1787 | 10 | 610×145×158 | 1.6 | 24 | 80 |

| 100-75 | 75 | 120 | 1920 | 10 | 641×145×158 | 1.6 | 24 | 80 |

| 120-50 | 50 | 118.5 | 1895 | 15 | 538×163×165 | 2.4 | 38.5 | 100 |

| 120-60 | 60 | 142 | 2272 | 15 | 607×163×165 | 2.4 | 38.5 | 100 |

| 120-70 | 70 | 167 | 2672 | 15 | 676×163×165 | 2.4 | 38.5 | 100 |

| 120-80 | 80 | 191 | 3056 | 15 | 745×163×165 | 2.4 | 38.5 | 100 |

| 150-70 | 70 | 266 | 4522 | 20 | 747×206×185 | 3.8 | 60 | 100 |

| 150-80 | 80 | 305 | 5185 | 20 | 817×206×185 | 3.8 | 60 | 100 |

| 150-90 | 90 | 344 | 5848 | 20 | 887×206×185 | 3.8 | 60 | 100 |

راهنمای استفاده از جدول مشخصات فنی فیلتر پرسهای ناب زیست:

- تعداد صفحات: نشاندهنده ظرفیت و حجم فیلتراسیون دستگاه.

- سطح فیلتراسیون (m²): مجموع سطح مفید پارچههای فیلتر.

- حجم کیک (L): حجم مواد جامد تشکیلشده بین صفحات در هر سیکل.

- قدرت موتور (hp): توان الکتروموتور یا پمپ هیدرولیک دستگاه.

- ابعاد دستگاه (cm): طول، عرض و ارتفاع کلی فیلترپرس.

- مساحت هر صفحه (m²): سطح مؤثر یک صفحه در عملیات فیلتراسیون.

- حجم هر صفحه (L): فضای بین دو صفحه برای تشکیل کیک.

- دبی پمپ تزریق (m³/h): حداکثر نرخ تزریق دوغاب به فیلترپرس.

فیلترهای فشاری دست دوم

برای پایین آوردن هزینهها، ما به شما فیلتر پرس دست دوم را هم پیشنهاد میکنیم. در این حالت دقت کنید:

- هر بار پس از استفاده، فیلترپرس باید از لحاظ نشتی و قطعات معیوب چک شود.

- روغنکاری دستگاه توسط تکنسین انجام شود.

- پیش از خرید، از یک متخصص برای بررسی دستگاه مورد نظر کمک بگیرید.

- بخاطر داشته باشید که فیلتر پرس دست دوم میتواند شبیه به یک هندوانه دربسته باشد! زیرا شما نمیدانید که صاحب پیشین دستگاه، چگونه از آن کار کشیده است و یا در نگهداری از آن تا چه حد کوشا بوده است.

فیلتر پرس معدن

برای آبگیری از لجن در معادن، استفاده از دستگاه فیلتر پرس سایز بزرگ و با سیستم تخلیه اتوماتیک پیشنهاد میشود. این نوع فیلترهای فشاری یک انتخاب اقتصادی و مناسب برای صنایع سرامیک و معادن بمنظور تصفیه مواد معدنی کنسانتره، مواد شناور، زغال سنگ، خاک رس (کائولن، بتونیت، سرامیک)و دولومیت، کلسیت، کوارتز، بازالت، باریت، فلدسپار، سنگ ریزه، گچ، زغال سنگ، گرانیت می باشد.

سوالات متداول درباره فیلترپرس

فیلترپرس چمبر (اتاقکی) برای دوغاب های با غلظت متوسط و شرایط عمومی گزینه ای اقتصادی است. اما در مواقعی که خشکی کیک بالاتر یا زمان کوتاه تر فیلتراسیون اهمیت دارد، فیلترپرس ممبران انتخاب بهتری است؛ زیرا با اعمال فشار ثانویه توسط ممبران، رطوبت کیک تا حد زیادی کاهش می یابد.

انتخاب پارچه به نوع سیال، دما و اندازه ذرات بستگی دارد. پارچه های پلی پروپیلنی بیشترین کاربرد را دارند اما در موارد خاص از پارچه های مقاوم تر در برابر دما یا مواد خورنده استفاده می شود. صفحات نیز معمولاً از پلی پروپیلن، پی وی دی اف یا مواد کامپوزیتی تولید می شوند که هر کدام مقاومت شیمیایی متفاوتی دارند.

در بسیاری از پروژه ها، تزریق مواد منعقدکننده و فلوکولانت یا تنظیم pH قبل از ورود خوراک به فیلترپرس الزامی است. این کار باعث تشکیل لخته های پایدارتر، افزایش سرعت فیلتراسیون و کاهش گرفتگی پارچه ها می شود. در برخی صنایع نیز از لایه اولیه (Precoat) مانند دیاتومیت یا پرلیت استفاده می کنند.

هزینه کل مالکیت (TCO) فیلترپرس شامل مصرف مواد شیمیایی (پلیمرها)، شست وشوی دوره ای و تعویض پارچه، تعمیرات جک هیدرولیک، پمپ خوراک و مصرف انرژی است. استفاده از سیستم های اتوماسیون (مانند صفحه شیفتر یا ایربلاو) هزینه اولیه را افزایش می دهد اما در بلندمدت باعث کاهش نیروی انسانی و صرفه جویی قابل توجه در هزینه ها می شود.

رضایی –

ممنون از توضیحات عالی .

برای ۵۰۰ لیتر در ساعت روغن کنجد با ۱۰درصد ماده جامد چه فیلترپرسی پیشنهاد میکنید ؟

ناب زیست.م –

سلام و احترام

فیلترپرس با صفحات پلی پروپیلن ، در سایز های ۴۰*۴۰ یا ۶۰ * ۶۰ برای شما مناسب هست . لطفا برای راهنمایی بیشتر با کارشناسان ما تماس بگیرید

تیموری –

سلام وقت شما بخیر

لطفا در مورد زمان تعویض روغن و فیلتر هیدرولیک ، در فیلترپرس های هیدرولیکی توضیح میدهید

ناب زیست.م –

سلام و احترام .

در حالت عادی زمان تعویض روغن هیدرولیک در فیلتر پرس ، به ازای هر ۲۰۰۰ ساعت کار کرد ( یا سالی یکبار) میباشد . پیشنهاد میشود فیلتر هیدرولیک را نیز در زمان تعویض روغن ، تعویض کنید .

پوریزدیان –

سلام برای ۲ تن تفاله گوجه فرنگی با رطوبت ۹۰ درصد چه دستگاهی رو پیشنهاد میکنید؟ اگر محدوده قیمت دستگاه رو هم بگید ممنون میشم

ناب زیست.م –

سلام دستگاه فیلترپرس 100*100 با تعداد 75 صفحه توانایی جداسازی 2000 لیتر ماده جامد بر ساعت رو دارد.

اطلاعات شما کافی نیست لطفا با کارشناسان ما تماس بگیرید .

جواد –

سلام وقت بخیر

برای جدا سازی محلول اسید سولفوریک، پودر آلومینیوم ،سود ،کلر و ذرات آهن اکسید شده از آب

با میانگین مصرف ۳۰۰۰لیتر در ساعت چه دستگاهی رو پیشنهاد میدهید و رِنج قیمتی به چه صورتی هست

ممنون از لطفتون

پوریا –

سلام،

برای تصفیه آب حاصل از حفر تونل چه فیلتر پرسی رو پیشنهاد میدید؟

چه نوع منعقد کننده ای پیشنهاد میدین؟

حجم آب تصفیه ۳ متر مکعب در ساعت

ناب زیست.م –

سلام .

ظرفیت فیلترپرس با توجه به میزان مواد جامد در هر بچ بدست میآید.

بفرمایید چند درصد از اب مواد جامد دارد ؟

کورش فتح اللهی –

سلام. بزرگترین و مهمترین هدر رفت آب در معادن شن و ماسه می باشد و متاسفانه اصلا از فیلتر پرس استفاده نمیکنن. باید صنعت معدن این رو اجباری بکنن.

درباری –

قیمت فیلتر پرس 60 در 60 هیدرولیک را عنایت کنید لطفا.

ناب زیست.م –

سلام و احترام

دستگاه های سایز 60*60 از 10 تا 45 صفحه امکان تولید دارد و با توجه به آپشنهای دستگاه میتواند قیمت متفاوت باشد، قیمت از حدود 90 میلیون شروع می شود.

زهتاب –

مدت زمان هر سیکل تصفیه توسط دستگاه فیلتر فشاری چقدر است؟

ناب زیست.م –

عملیات آبگیری کاملا تجربی میباشد و به سایز و نوع دستگاه و نوع محلول ورودی بستگی دارد. اما بطورکلی از ۱۵ دقیقه تا ۵ ساعت متفاوت است.

هوشمند –

آیا میتوان بر روی فیلتر پرس، فشاری بالاتر از فشار طراحی دستگاه اعمال کرد؟

ناب زیست.م –

فیلترپرس معمولاً برای همان فشار اعلامشده طراحی شده است. فشار بیش از حد باعث چکیدن مواد و واردسازی صدمات جدی به صفحات و یا سیستم هیدرولیک میشود. چنانچه به فشاری بیش از فشاری که توسط دستگاهتان قابل تامین است نیاز دارید، حتما فیلتری با فشار بالاتر خریداری کنید.

منهوبی –

نشانه پر بودن فیلترپرس چیست؟

ناب زیست.م –

در صورت پر شدن دستگاه، مایع به صورت ضعیف مثل شیر سماور خارج میشود.

گرمه ای –

آیا بعد از ساخت دستگاه، افزایش و کاهش تعداد پلیتها ممکن است؟

ناب زیست.م –

افزایش تعداد صفحهها بستگی به نوع و طول دستگاه فیلتر فشاری شما دارد. میتوانید با کارشناسان ما تماس بگیرید تا در این زمینه شما را راهنمایی کنند. برای کاهش شما میتوانید تعداد صفحات مورد استفاده خود را با یک صفحه کور تنظیم نمائید.

گارانتی –

مدت گارانتی دستگاههای فیلتر پرس تولیدی ناب زیست چقدر است و شامل چه مواردی میباشد؟

ناب زیست.م –

مدت گارانتی فیلترهای فشاری این گروه صنعتی ۱ سال است و شامل سیستم هیدرولیک و برقی دستگاه میباشد.

ناظمی –

مدت زمان تقریبی ساخت دستگاه فیلترپرس از لحظه ثبت سفارش تا تحویل دستگاه چقدر است؟

ناب زیست.م –

بسته به نوع و اندازه دستگاه، از ۷ روز تا ۲ ماه متغیر هست. مثلا ۳ دستگاه فیلتر پرس ۱۰۰ در ۱۰۰ – ۷۵ صفحه ای برای شرکت پالایش نفت آفتاب در مدت زمان د هفته تولید و در اختیار ایشان قرار گرفت.

علی –

سلام وقت بخیر

بنده یک مخلوط جامد و مایع دارم که درصد جامد آن در حد 30-35 است

حجم مخلوط هم 2.6-2.7 تن است

دانسیته مخلوط در حدود 1.5 کیلو بر لیتر است

دانسیته ماده جامد در حدود 2.5 کیلوگرم بر لیتر است

مدت زمان برای فیلتراسیون 10 دقیقه است

همچنین یک مرحله شستو با آب هم بعد از فیلتراسیون مورد نیاز است

ممنون میشم راهنمایی بفرمایید در انتخاب فیلترپرس

هیدرولیک باشد

ناب زیست.م –

سلام وقت شما بخیر

با فرض 2700 لیتر حجم کلر محلول و 35% ماده جامد نیاز به دستگاهی دارید که در یک بچ 1000 لیتر ماده جامد را جدا کند (زمان هر بچ حدودا یک ساعت می باشد)

دستگاه فیلتر پرس سایز 80 با 65 صفحه برای شما مناسب هست. همچنین میتوان با انشعاب ورود آب کیک تشکیل شده در فیلتر پرس را شست.