گسترش روزافزون فرآیندهای صنعتی، تقاضا برای انتقال طیف وسیعی از مایعات را به شدت افزایش داده است. پمپها (به خصوص پمپ دیافراگمی) تجهیزاتی هستند که به طور عمده برای این منظور مورد استفاده قرار میگیرند. به علت گستردگی بیش از حد فرآیندها و نیازهای مشخص هر فرآیند، انواع مختلفی از پمپها طراحی و ساخته شدهاند. عوامل متعددی در انتخاب نوع پمپ تاثیرگذار هستند که از مهمترین آنها میتوان به مواردی مانند هد، دبی خروجی، ماهیت سیال (ویسکوزیته، چگالی، خورندگی و…) نام برد.

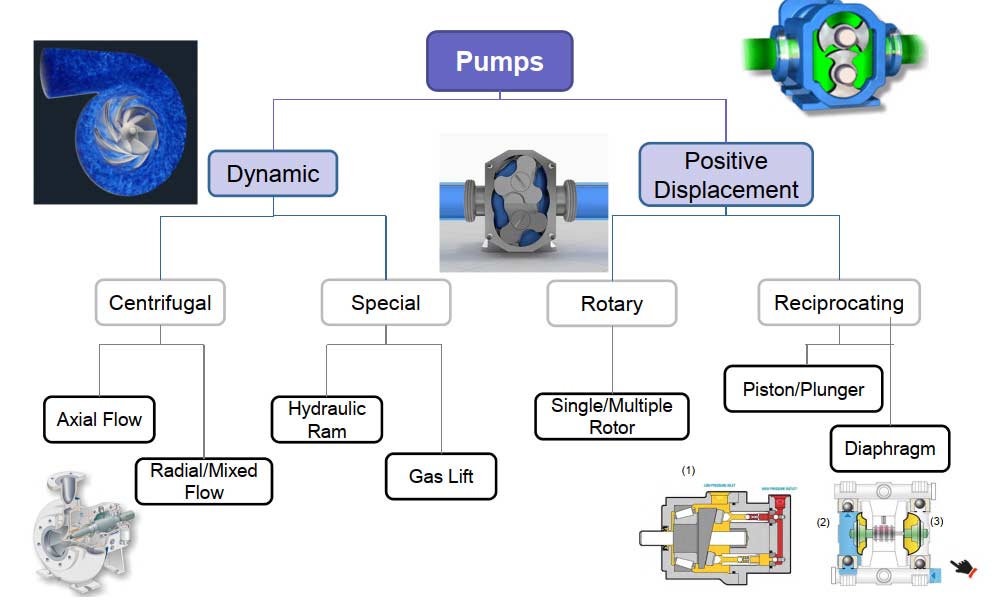

پمپها به دو دسته کلی پمپهای دینامیکی و پمپهای جابهجایی مثبت تقسیمبندی میشوند.

موارد سه گانه عدم استفاده از توربوپمپها (پمپهای دینامیکی):

مانند زمانی که میخواهیم یک Corrosion inhibitor را با دبی کم و ثابت به خط لوله تزریق کنیم. در چنین حالتی به پمپهای تخصصی به نام دوزینگ پمپها نیاز داریم. پمپهایی که بصورت پکیج هستند و تجهیزات خاص خودشان را دارند.

پمپهای جابهجایی مثبت رفت و برگشتی

پمپهای رفتی و برگشتی که زیر مجموعهای از پمپهای جابهجایی مثبت هستند، خود به چند گروه تقسیم میشوند. یکی از انواع اصلی این پمپها؛ پمپهای تزریق (Metering) هستند. این پمپها در صنایع آب و فاضلاب، نیروگاهها، نفت و به ویژه در کاربریهایی که بحث تصفیه مطرح است (برای تزریق کلر به آب) کاربرد فراوانی دارند و یا در صنایع غذایی برای تزریق مواد افزودنی. به عبارت دقیقتر از پمپهای Metering برای افزودن مقدار خاصی به سیال استفاده میشود. بسته به کاربرد این پمپها با نامهای دیگری همچون Dozing Pump، Injection Pump و یا Control Volume Pump نیز شناخته میشوند.

تمامی این نامها بیانگر این مطلب است که برای تزریق میزان مشخصی از سیال به کار میروند چرا که از این پمپها برای کلرزنی به آب شهری، افزودن مواد ضد خوردگی (Corrosion Inhibitor) به نفت خام برای جلوگیری از خوردگی در لولههای نفت استفاده میشود. به عنوان مثال برای یک خط لوله 18 اینچ انتقال نفت، مقدار 1300 لیتر بر ساعت مواد ضد خوردگی تزریق میکنند. یا به عنوان مثالی دیگر در صنایع غذایی برای تزریق افزودنیها به نوشابه از این پمپها استفاده میکنند.

بعد از پمپهای سانتریفیوژ، پمپهای تزریق (Metering) پرکاربردترین پمپها در صنعت هستند. به عنوان مثال اگر در یک کارخانه 50 پمپ سانتریفیوژ وجود داشته باشد، قطعا 10 تا 15 پمپ مترینگ نیز در آن مجموعه وجود دارد. این پمپها به تنهایی مورد بهرهبرداری قرار نمیگیرند بلکه در کنار یک سری تجهیزات دیگر که به آنها پکیجهای تزریق گفته میشوند مورد استفاده قرار میگیرند.

پمپهای رفت و برگشتی خود به سه دسته پمپهای پلانجری، پمپهای پیستونی و در نهایت پمپهای دیافراگمی تقسیمبندی میشوند. یکی از مشخصههای پمپهای رفت و برگشتی این است که سیل مکانیکی ندارند و تنها پکینگ دارند. علت آن هم این است که سیل مکانیکی در جایی کاربرد دارد که دو سطح نسبت به یکدیگر دوران دارند (مانند شرایطی که در پمپهای سانتریفیوژ شاهد آن هستیم) ولی در اینجا فقط حرکت رفت و برگشتی داریم.

یکی دیگر از ویژگیهای این پمپها این است که به دلیل دبی خروجی پایین، کوچکتر هستند. البته اگر چه در مقایسه با پمپهای سانتریفیوژ دبی پایینتری دارند اما قادر به تولید فشارهای بالاتری هستند. این بدین معنا نیست که تنها برای فشارهای بالا نیاز به پمپهای رفت و برگشتی است بلکه برای دبیهای خیلی پایین هم باید از این دسته پمپها استفاده کرد. برای مثال اگر بخواهیم 300 لیتر بر ساعت از یک سیال را به یک خط لوله که 6 تا 7 بار فشار دارد تزریق کنیم، میتوانیم فشار مورد نظر را به کمک یک پمپ سانتریفیوژ تامین کنیم و به راحتی فشار 7.5 بار را ایجاد کنیم اما به دلیل اینکه دبی خیلی پایین است (دبی 200 تا 500 لیتر بر ساعت دبی پایین محسوب میشود) باید از پمپ رفت و برگشتی استفاده کنیم.

دبی پمپهای رفت و برگشتی با استفاده از سرعت (در پمپ پلانجری) یا تغییر طول پیستون (در پمپ پیستونی) یا دیافراگمی (در پمپ دیافراگمی) به راحتی قابل کنترل است.

یکی از ویژگیهای مهم پمپهای رفت و برگشتی این است که این پمپها راندمان بالایی دارند و اساسا نقطهی بهترین بازدهی (Best Efficiency Point = BEP) و اینکه کجای منحنی عملکردشان کار کنند اصلا مطرح نمیشود. دلیل این موضوع آن است که در این پمپها تبدیل دینامیکی رخ نمیدهد که راندمان مطرح باشد، زیرا مکانیزم عملکرد این پمپها بدین گونه است که سیال وارد یک محفظه میشود و به وسیلهی پیستون یا دیافراگم به بیرون رانده میشود. به طور کلی راندمان پمپهای رفت و برگشتی بسیار بالا است (بالای 90 درصد) و وفقط در پمپهای نوع روتاری (دندهای) است که این راندمان به ویسکوزیته سیال پمپشونده بستگی دارد و در یک محدوده از ویسکوزیته راندمان بیشینه و در یک سری دیگر کمینه میشود.

تصویر زیر تفاوت منحنی عملکرد پمپهای جابهجایی مثبت با پمپهای سانتریفیوژ را نشان میدهد.

در ادامه با سه نوع از پمپهای رفت و برگشتی آشنا خواهیم شد.

1- پمپهای پلانجری

در این پمپها حرکت موتور به حرکت رفت و برگشتی تبدیل میشود. در زمان حرکت پلانجر رو به عقب، عمل مکش (Suction) سیال به داخل سیلندر و در هنگام حرکت رو به جلو، عمل دهش (Discharge) و خروج سیال با فشار اتفاق میافتد.

به تصویر زیر که ساختمان یک پمپ پلانجری را نشان میدهد توجه کنید.

همانطور که مشخص است، ساختار پمپ پلانجری به این صورت است که یک شیر یکطرفه ورودی و یک شیر یکطرفه در خروجی داریم. یک شیر اطمینان (Pressure Relief Valve = PRV) هم داریم که برای زمانی تعبیه شده که اگر فشار از حد مشخصی بیشتر شد، فشار را آزاد کرده و مانع از آسیب رسیدن به بدنه پمپ شود. با حرکت پلانجر شیر ورودی باز و شیر خروجی بسته میشود که این باعث ایجاد فشار میگردد. این فشار بر روی شیرها سبب باز و بسته شدن آنها میگردد. در این پمپها موتور همواره در حال حرکت است و انرژی خود را منتقل میکند، بنابراین پلانجر به صورت دائم رفت و برگشت انجام میدهد. اگر فشار خروجی به علت بسته بودن یک شیر و یا انسداد مسیر لولهکشی بالا برود و امکان ترکیدن شیر خروجی و سوختن موتور وجود داشته باشد، آنگاه شیر اطمینان باز شده و فشار را تخلیه میکند.

جریان خروجی از پمپهای پلانجری دارای نوسان زیادی است ولی با استفاده از تجهیزاتی مانند Pulsation Damper میتوان تکانهها را کم و به مقدار دلخواه رساند.

2- پمپهای پیستونی

این پمپها دارای مکانیزم دو عمله (Double Acting) هستند، یعنی وقتی یک سمت در حال مکش سیال است، سمت دیگر در حال تخلیه است. این مزیت خوبی است ولی در صنعت بیشتر از پمپهای پلانجری که دارای مکانیزم تک عمله (Single Acting) هستند، استفاده میشود و پمپهای پیستونی کمتر کاربرد دارند. تفاوت مکانیزم Double Acting و Single Acting در این است که در حالت Double Acting دبی یک مقدار مشخص دارد ولی در Single Acting اینگونه نیست.

در پمپهای پیستونی به دلیل اتصال پیستون به شفت، نمیتوان فشار بالا از آن گرفت. همچنین اگر رینگ پیستون به خوبی نشتبندی نشده باشد امکان نشتی وجود دارد. به همین دلیل در کاربردهای فشار بالا از پمپ پیستونی استفاده نمیشود و پمپ پلانجری برای این کاربریها مناسبتر است.

3- پمپهای دیافراگمی (Diaphragm Pump)

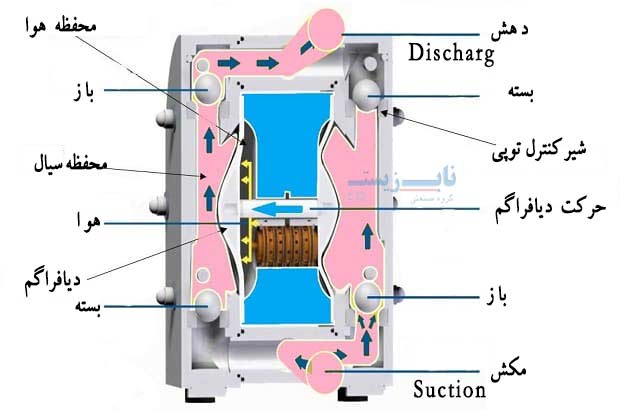

عملکرد پمپهای دیافراگمی بسیار شبیه پمپهای پیستونی است با این تفاوت که در اینجا یک دیافراگم قابل انعطاف که حرکاتی منظم دارد جایگزین پیستون شده است. این دیافراگمها این مزیت را دارند که در مقایسه با پمپهای پیستونی نیاز به پکینگ ندارند. دیافراگرم ممکن است به شیوهای مکانیکی از طریق پیستونی که بیواسطه به آن متصل است و یا یک سیال نظیر روغن یا هوای فشرده به حرکت درآید.

در واقع در این دسته از پمپها پلانجر، دیافراگم را تحریک میکند و مکش صورت میگیرد. این دیافراگمها به دوصورت محرک مکانیکی (Mechanical Actuated) و محرک هیدرولیکی (Hydraulic Actuated) تحریک میشوند. پلانجر در نوع مکانیکی به طور مستقیم به دیافراگم متصل است در حالی که در نوع هیدرولیکی مستقیما به دیافراگم وصل نشده است بلکه توسط روغن هیدرولیک یا هوا، نیروی رفت و برگشتی به دیافراگم منتقل میشود. وجود روغن هیدرولیک یا هوا سبب انتقال فشار به صورت یکنواخت میشود.

پمپ دیافراگمی بادی (AODD = Air Operated Double Diaphragm Pump) یک نوع پمپ دیافراگمی است که عامل محرک آن هوای فشرده است.

پمپهای دیافراگمی دبی خروجی متناوبی دارند و میتوانند گازها، مایعات و یا ترکیبی از این دو را پمپاژ کنند. همچنین پمپهای دیافراگمی برای پمپ کردن مایعات حاوی ذرات جامد میتوانند به کار روند. علاوه بر این برای پمپ کردن مواد شیمیایی گرانقیمت، سمی یا خورنده (فرسایشگر) – که ممکن است از طریق پکینگ به بیرون ترشح کنند – استفاده میشوند. پمپهای دیافراگمی میتوانند برای مدت طولانی بدون روغنکاری به فعالیت خود ادامه دهند.

از مزایای پمپهای دیافراگمی میتوان به توانایی بالا در پمپاژ سیالات با شرایط شیمیایی خاص (مانند سیالات خورنده و سمی) و همچنین آببندی مناسب و دوام بالای قطعات داخلی در صنایع مختلف اشاره کرد. پمپهای دیافراگمی پیشرفت چشمگیری در صنایع مختلف مانند نفت و گاز، معدن، واحدهای شیمیایی، صنایع غذایی و خودروسازی به همراه داشتهاند.

این پمپها با توجه به فشار مورد نیاز سیستم، خواص و شرایط فیزیکی سیال پمپاژشونده، در انواع مختلفی طراحی و تولید میشوند. با توجه به کاتالوگ شرکتهای سازنده، پمپ دیافراگمی از مقادیر 0.2 بار برای تزریق سیالات با دبی و لزجت (ویسکوزیته) پایین، تا 700 بار برای تزریق سیالات با لزجت بالا استفاده میشود.

از برندهای صاحب نام پمپهای دیافراگمی میتوان به دبم (DEBEM)، فلویمک (FLUIMAC)، گراکو هاسکی (GRACO HUSKY)، یامادا (YAMADA)، ویلدن (WILDEN)، آرو (ARO)، لوتز (LUTZ)، دپا (DEPA)، آل فلو (ALL FLOW)، آلماتک (ALMATEC)، آرگال (ARGAL) و … اشاره کرد. لطفا جهت مشاوره رایگان و خرید انواع پمپ دیافراگمی با شرکت نابزیست تماس بگیرید.

همانطور که اشاره شد یکی از کاربردهای پمپهای دیافراگمی در صنایع نفت و گاز است. با توجه به بیبو بودن گاز طبیعی، برای تشخیص آن در زمان نشتی، از مواد شیمیایی خاصی نظیر مواد مرکاپتان (Mercaptan) که بسیار سمی است و مقدار دقیقی از آن به منظور بودار کردن گاز شهری نیاز است – پمپی که وظیفه تزریق این سیالات را به درون گاز شهری به عهده دارد باید از قابلیت تزریق کنترلشده و ثابت در کنار آببندی کامل قطعات برخوردار باشد. پمپهای دیافراگمی از جمله پمپهای جابهجایی مثبت هستند که در مقایسه با دیگر پمپها این وظیفه را به خوبی انجام میدهند.

کارایی و بهرهوری پمپهای دیافراگمی بستگی به میدان جریان بین دیافراگم، سیال و شیرهای کنترلی ورودی و خروجی و نیز حرکت دیافراگم دارد. برخلاف پمپهای گریز از مرکز، در اینگونه پمپها تغییرات فشار، تاثیر زیادی بر دبی جریان ندارد.

در پمپهای دیافراگمی در زمان مکش، حرکت دیافراگم باعث میشود تا توپی شیر یکطرفه سمت مکش از روی نشیمنگاه خود حرکت کند و سیال وارد پمپ شود. در همین لحظه توپی شیر یکطرفه سمت رانش برروی نشیمنگاه خود فشرده میشود و امکان خروج سیال را غیر ممکن میکند. در زمان رانش عکس این حالت اتفاق میافتد. عملیات پمپاژ در پمپهای دیافراگمی به صورت رفت و برگشتی و دو مرحلهای است.

یک پمپ دیافراگمی از اجزای زیر تشکیل شده است:

- موتور

- شفت

- میللنگ

- پلانجر

- روغن یا هوای محرک دیافراگم

- محفظه روغن

- الکتروموتور

کلا پمپهای دیافراگمی بدون آببند هستند (Seal Less) و به عبارت دیگر هیچگونه نشتی ندارند که همین ویژگی سبب میشود تا انتخاب مناسبی برای انتقال سیالات خطرناک باشند. پمپهای دیافراگمی میتوانند تکی (Single) و یا دوتایی (Double) باشند. در نوع دوتایی اگر یکی از دیافراگمها صدمه ببیند، در بین دو دیافراگم سنسوری برای تشخیص پارگی دیافراگم (Rapture Detector) وجود دارد که این سنسور آلارم میدهد. اما اگر دیافراگم تکی باشد، در صورت پارگی دیافراگم سریعا روغن هیدرولیک با سیال پمپاژشونده مخلوط شده که اگر سیال خورنده باشد سبب بروز خسارت میشود. البته در نوع تکی، از طریق افت فشار خروجی میتوان خرابی را تشخیص داد ولی در این حالت سیال هیدرولیک با سیال اصلی مخلوط شده و این ممکن است سبب بروز مشکل گردد. به همین علت بیشتر از پمپهای دیافراگمی نوع دوتایی (Double Diaphragm) استفاده میشود. متریال دیافراگمها از جنس استنلس استیل 316 یا 304 و یا پلیمری میباشند.

در ادامه مقایسه پمپهای پلانجری و دیافراگمی آورده شده است.

| نوع پمپ | مزایا | سیستم آببندی | محدودیت |

| پلانجری |

| پکینگ | سایش پکینگ |

| دیافراگمی |

| Seal Less |

پمپ دیافراگمی دبیهای پایینی در حدود 5 لیتر بر ساعت و کمتر از آن را میتواند منتقل کند و این در حالی است که پمپهای پلانجری تا دبی 70 مترمکعب برساعت را به راحتی پمپاژ میکنند.

در پمپهای دیافراگمی نهایتا سه نوع سیال وجود دارد: سیال پمپشونده (اصلی)، سیال روانکاری و روغن هیدرولیک.

تفاوت میان پمپهای دینامیکی و جابهجایی مثبت:

- پمپهای دینامیکی (مانند پمپ سانتریفیوژ) و جابهجایی مثبت (مانند پمپ دیافراگمی) را میتوان از جنبههای مختلفی با یکدیگر مقایسه کرد:

- اساسا پمپهای جابهجایی مثبت برای مقادیر اندک جریان (دبی) در فشارهای بالا و برای سیالات لزج به کار میروند ولی پمپهای دینامیکی برای فشارهای متوسط و مقادیر زیاد جریان سیال مورد استفاده قرار میگیرند.

- در دبیهای زیر 10 مترمکعب برساعت استفاده از پمپ سانتریفیوژ مناسب نیست.

- در پمپهای جابهجایی مثبت معمولا از یک روش تنظیم دبی استفاده میشود تا دبی موردنظر حاصل گردد.

- در پمپهای جابهجایی مثبت دبی و فشار کاملا از یکدیگر مستقل هستند. به عبارت دیگر در یک دبی ثابت می توان فشار را تا هر مقدار بالا برد.

- حداکثر انرژی (فشار) ایجاد شده توسط پمپهای دینامیک (سانتریفیوژ) محدود بوده و به هد معروف است که در حالت بستن کامل شیر خروجی (شدت جریان صفر) به وجود میآید. در حالی که در پمپهای جابهجایی مثبت حداکثر فشار را سیستم تعیین میکند، به عبارت دیگر پمپ فشار خود را تا جایی که مورد نیاز سیستم باشد میرساند. به عنوان مثال برای اینکه به هد 20 متر برسیم، آنقدر فشار پمپ بالا میرود تا به آن دست پیدا کنیم. بنابراین سیستم به هر میزان فشار نیاز داشته باشد، پمپهای جابهجایی مثبت با درنظر داشتن محدودیتها، میتوانند آن را تامین کنند. البته باید توجه داشت که فشار را تا هر میزان نمیتوان افزایش داد بلکه هر پمپ برای یک فشار طراحی شده است، به عنوان مثال 2 بار یا 200 بار.

بر همین اساس، فشار سیستم بعد از پمپ و فشاری که پمپ جابهجایی مثبت برمبنای آن طراحی شده است باید با هم همخوانی داشته باشند. فرض کنید در یک پمپ انتقال اسید، خروجی دچار انسداد و گرفتگی شود، نباید انتظار داشته باشیم که پمپ هر انسدادی را برطرف کند. زیرا هر پمپ برای یک فشاری طراحی شده و اگر فشار از حد معین بیشتر شود، شیر اطمینان عمل میکند. مثلا میگویند شیر اطمینان بر روی 6 بار طراحی شده است. این یعنی اینکه اگر فشار از سه بار بالاتر برود، فشار به کمک شیر اطمینان تخلیه میشود. - در پمپهای دینامیک انرژی وارد شده به سیال ابتدا به سرعت تبدیل شده و سپس در پوسته و نهایتا در دیفیوزر به فشار تبدیل میشود. در حالی که در پمپهای جابهجایی مثبت، انرژی مستقیما به فشار تبدیل میشود.

- در پمپهای دینامیکی انرژی بطور پیوسته به سیال افزوده میشود و جریان یکنواختی را تولید میکند ولی در پمپهای جابهجایی مثبت، انرژی در بازههای زمانی معینی به سیال منتقل میشود.

روشهای کنترل دبی در پمپهای رفت و برگشتی

برای کنترل دبی در پمپهای رفت و برگشتی دو روش وجود دارد.

حداکثر سرعت پمپهای رفت و برگشتی 750 rpm است ولی سرعت مناسب برای آنها بین 250 rpm تا 750 rpm خواهد بود. این پمپها معمولا دارای موتور گیربکسی هستند که دور موتور را در آنها از 1500 به 550 میرساند. اگر قطر و سایز دیافراگم را بیشتر در نظر بگیریم، هم سرعت دورانی و هم توان مصرفی کاهش میباید ولی در عوض چون سایز پمپ بزرگ شده است هزینه اولیه پمپ بیشتر میشود. قطر دیافراگم و سرعت دورانی میزان جابهجایی را مشخص میکند.