شیر اطمینان تجهیزی است که مانع از ازدیاد فشار در تاسیسات و دستگاه ها شده و برای جلوگیری از خطراتی از قبیل انفجار به صورت خودکار عمل می کند و سوپاپ آن ها باز می شود. بدین ترتیب ایمنی افراد و تجهیزات را حفظ می کند به وسیله تخلیه حجمی از سیال به خارج سیستم موجب تثبیت فشار می گردد. پس از بازگشت فشار به حالت طبیعی بسته شده و از خروج سیال بیشتر جلوگیری می کند.

شیر اطمینان در بسیاری از سیستمهای تحت فشاری که شامل فرآیند کنترل جریان سیال هستند، یافت میشود، مانند سیستمهایی که به صورت الکترونیکی، هیدرولیکی یا پنوماتیکی کنترل میشوند.

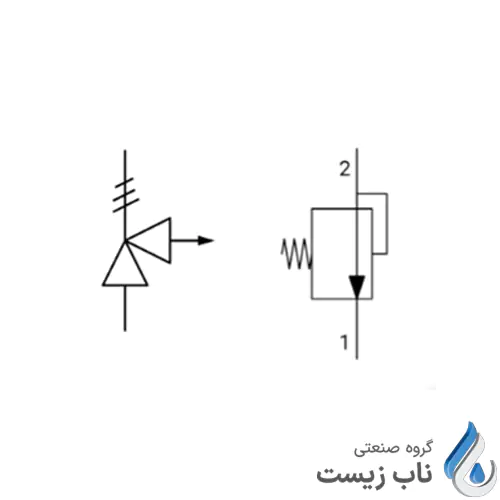

شیرهای اطمینان در دو نوع Pressure Relief valve (PRV) و Pressure Safety valve (PSV) که تفاوت اصلی این دو شیر در نوع سیال و نیز در سرعت عملکرد کاهش فشار مازاد سیستم می باشد.

نحوه عملکرد شیرهای اطمینان

نحوه کارکرد شیرهای اطمینان در ادامه توضیح داده شده است.

1 – بلند شدن دیسک از روی سیت:

با افزایش فشار استاتیک داخلی تا اندازه بالاتر از فشار تنظیم شیر، دیسک شروع به بلند شدن از روی سیت می کند. همزمان باز شدن شیر در تنظیم نیز بتدریج منقبض شده و بدنبال آن نیروی عکس العمل فنر افزایش می یابد و این بدان معنی است که به منظور حرکت بیشتر دیسک و باز شدن کامل شیر، فشار ورودی باید افزایش یابد.

مقدار فشار اضافی که موجب باز شدن شیر اطمینان می شود تا ظرفیت مورد نظر را تخلیه کند به Overpressure معروف است. در استانداردها و منابع مختلف، مقادیر متفاوتی جهت Overpressure ذکر شده است ولی بصورت عمومی این مقدار در سیالات قابل تراكم (مانند بخار) معمولا بین 3 تا 5% و در مایعات % تا 25% می باشد.

2 – بازگشت و بسته شدن مجدد:

با برگشت شرایط و فشار طبیعی به سیستم شیر اطمینان باید مجددا بسته شود. ولی از آنجائیکه در شیر با وضعیت کاملا باز، سطح بیشتری از دیسک (حداکثر سطح با سیال در تماس است. تا وقتی که فشار کاری کمتر از فشار تنظیم نشده باشد شیر بسته نخواهد شد. تفاضل بین فشار تنظیم و فشار بست شدن مجدد به Blow down معروف است که معمولا بصورت درصدی از فشار تنظیم بیان می شود.

شیرهای اطمینان غالبا از یک بدنه به حالت 90 درجه تشکیل شده اند که اتصال ورودی آن بر روی سیستم فشار بالا نصب می شود در داخل شیر اطمینان از یک فنر که قدرت آن با توجه به نقطه آزادسازی فشار متفاوت بده و در کارخانه تنظیم می شود.اتصال ورودی شیر می تواند از دو نوع full-nuzzle یا semi-nuzzle باشد. نوع full-nuzzle معمولا در شیر های اطمینان مورد استفاده در فرآیندها و تجهیزات فشار بالا و خصوصا جهت سیالات خورنده استفاده می شود.

شیرهای اطمینان باید در فشاری حدود 10% بیشتر از فشاری که تجهیز باید نگه دارد یا در حدود بالاترین فشاری که مغز نمیتواند تحمل کند انتخاب شود. در مخازن ضد انفجار فشار مخزن نباید از۲۰درصد فشار طراحی بالاتر برود.

شیر پایلوت در پاسخ به فشار ورودی به اندازه کافی باز می شود و جریان را از طریق سوراخ پیلوت و خارج شدن از شیر (وسط) می دهد. شیر اصلی در حالت باز (راست) است.

کاربردهای شیر اطمینان

از شیرهای اطمینان در مخازن و تاسیسات و سیستمهای صنعتی زیادی میتوان استفاده کرد که در لیست زیر نمونه های از آن درج شده است.

- مخزن تحت فشار

- مخازن فرآیندی

- مخازن نگهداری سیالات

- بویلرها

- مبدل های حرارتی

- خطوط فرآیندی

- ایستگاهای تقویت فشار

- خطوط انتقال سیال

علل افزایش فشار در سیستم

- جریان ناخواسته سیال توسط شیر قطع و وصل

- عملکرد نامناسب و یا خرابی شیرهای تقلیل فشار

- نقص در سیستم خنک کاری که موجب تبخیر و انبساط سیال می شود

- قطع نیروی الکتریسیته یا هوای فشرده به سیستم های کنترل

- آتش سوزی

- شکست لوله های مبدل حرارتی

- هنگامی که در سیستم های کنترل نیروی الکتریسیته یا هوای فشرده قطع شود

- واکنش شیمیایی ناخواسته

- تغییرات دمای محیط

فاکتورهای انتخاب شیر اطمینان

با توجه به گستردگی و تنوع شیرهای اطمینان معمولا در انتخاب نوع شیر مناسب جهت کاربردهای مختلف مشکل زیادی وجود ندارد بعد از انتخاب نوع مناسب تعیین پارامترهائی نظیر فشار آزادسازی و ظرفیت تخلیه جهت تعیین قطر شیر مورد نیاز است انتخاب شیر اطمینان شامل چند فاکتور است:

- هزینه: در کاربردهای معمول و غیر ،بحرانی هزینه از مهمترین پارامترها بشمار میرود. خواص و ظرفیت تخلیه در شیرهای اطمینان با قطر یکسان ممکن است متفاوت بوده که باید مورد توجه قرار گیرد.

- نوع تخلیه سمی: شیرهای اطمینان با بدنه باز ( Open Bonnet ) می توانند در سیستمهای بخار، هوا و گازهای غیر که به اتمسفر تخلیه میشوند استفاده گردند. در این کاربردها معمولا از دسته قابل حرکت جهت تست شیر استفاده میشود. در سیستمهای گاز و مایعی که اجازه تخلیه سیال به اتمسفر موجود نیست، بدنه بسته (Closed Bonnet) بکار رفته و لازم است که درپوش محکم و بسته داشته باشند.

- نوع و ساختار داخلی شیر: در کاربردهای غیر سمی و غیر خورنده با فشارهای متوسط از شیر اطمینان نوع Semi – Nuzzle استفاده شده و در سیستمهای غیر خورنده فشار بالا سمی و صنعتی از شیر اطمینان نوع Full-Nuzzle استفاده میگردد در دماهای بالا و سیالات خورنده ممکن است نیاز به جنس بدنه خاص باشد.

- خواص عملکردی: نحوه عملکرد شیر به نوع کاربرد بستگی داشته و شیر اطمینان باید مطابق شرایط کاربرد انتخاب شود. در دیگهای بخار مقدار Overpressure لازم کوچک و در حدود %3الی %5 فشارتنظیمی است.

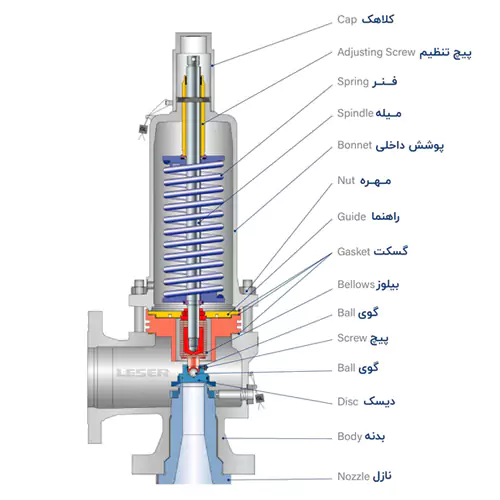

اجزای شیر اطمینان

اجزای شیر اطمینان عبارتند از: بدنه، پوشش داخلی، کلاهک، میله، فنر، روزنه یا نازل و صفحه (دیسک) که در ادامه به معرفی آنها خواهیم پرداخت.

1 – بدنه:

بدنه (Body) یک محفظه نگهدارنده برای اجزای شیر اطمینان محسوب میشود. معمولاً بدنه و پوشش داخلی (Bonnet) شیرآلات صنعتی به دو روش ریختهگری یا آهنگری ساخته میشوند. طراحی و ساخت این قسمت از شیر اطمینان براساس استاندارد API 520 انجام میشود. انتخاب متریال مناسب به ویژه برای قسمتهای درگیر در تخلیه فشار اهمیت زیادی دارد. برای انتخاب مواد از استاندارد ASME VIII استفاده میشود. این استاندارد درباره قوانین و مقررات برای طراحی و ساخت مخازن تحت فشار، بویلرها و فشار کاری آنهاست و در بخش اول ب (Division.1) این استاندارد الزامات مربوط به متریالهای مورد استفاده در ساخت مشخص شدهاند.

در استاندارد ASME تفاوت بین انواع متریال سازنده بیان نشده است و به همین دلیل شرکتهای سازندهای مانند Leser آلمان استاندارد EN را نیز برای متریال در نظر میگیرند. براساس استاندارد EN10204 برای فرآیندهایی با سیال خورنده، بدنه باید از جنس فولاد ضد زنگ (استنلس استیل) انتخاب شود و برای فرآیندهایی با سیالات غیر خورنده، بدنه از جنس فولاد کربنی ساخته میشود.

2 – پوشش داخلی:

پوشش داخلی یا Bonnet که سرپوش هم ترجمه میشود، یک هدایتکننده برای ساقه (Stem) و پشتیبانی از فنر است. به عبارت دیگر Bonnet را میتوان محفظه نگهدارنده ساقه و فنر دانست. هنگام تخلیه فشار اضافی ممکن است به این قسمت نیز فشار اعمال شود. بنابراین انتخاب متریال برای این قسمت نیز باید به گونهای باشد که توان تحمل فشار وارد شده را داشته باشد. مانند بدنه برای ساخت این قسمت نیز به استاندارد API 520استناد میشود و برای انتخاب متریال براساس استاندارد EN از فولادکربنی استفاده میشود.

3 – کلاهک:

کلاهک یا درپوش (cap)، قسمتی است که برای برای محافظت از پیچهای تنظیم طراحی میشود.

4 – میله:

میله یا Spindle که Stem نیز به آن گفته میشود، وظیفه انتقال نیرو به دیسک و هدایت آن را دارد. متریال استفاده شده در ساخت stem از جنس فولاد ضد زنگ با درجه 1.4021 (ASTM 420) است. به همین دلیل این قطعه از مقاومت کششی و خواص ضد خوردگی بالایی برخوردار است.

5 – فنر:

باز و بسته شدن شیر اطمینان برای خروج سیال به وسیله فنر (Spring) انجام میشود. در حقیقت فنر، نیروی لازم جهت نگهداشتن دیسک بر روی نازل را تامین میکند. فنرها از جنس فولاد ضد زنگ ( استنلس استیل گرید 1.4310) ساخته میشوند.

6 – روزنه یا نازل:

روزنه یا نازل (Nozzle)، قسمتی است که سیال از طریق آن وارد شیر اطمینان میشود. از آنجا که جریان ورودی دارای فشار بالایی است در نتیجه، نازل بخشی از شیر اطمینان است که باید قادر به تحمل فشارهای بالا باشد. طراحی هندسی نازل و دیسک در عملکرد شیر نقش مهمی را ایفا میکند. کوچکترین تغییرات در ابعاد این قطعه کلیدی میتواند منجر به تغییر میزان فشار اضافی، پایینترین فشار Blowdown و بهطور کلی عملکرد شیر اطمینان شود.

انتخاب متریال برای ساخت این قطعه حساس براساس استاندارد EN از فولاد ضد زنگ با درصد پایین کربن یا استیل صورت میگیرد.

7 – صفحه:

صفحه یا دیسک (Disc) یک قطعه متحرک است. ابتدای دیسک به میله (stem) متصل است و انتهای آن روی نازل قرار دارد. باتوجه به اینکه قسمت ابتدایی به میله و فنر متصل است در قسمت انتهایی که با یک فشار اولیه روی نازل قرار میگیرد. دیسک شیر اطمینان از فولاد ضد زنگ سختکاری شده ساخته میشود. براساس استاندارد اروپا (EN) از استنلس استیل گرید 1.4122 برای ساخت این قطعه استفاده میشود.