این سیستم مختصر کلمات Dissolved Air Flotation به مفهوم شناورسازی گریسها با هوای محلول می باشد. این سیستم دستگاهی است که به کمک تزریق هوای فشرده به درون پساب چرب حاصل از شستشوی دستگاه ها درون کارخانجات مختلف که در ادامه به آنها اشاره خواهیم کرد، باعث شناورسازی چربی های محلول و نامحلول ذرات معلق میشود. در نتیجه باعث شفافیت و تمیز شدن پساب را در حدی که نظر کارفرما تامین گردد، فراهم می شود.

در کلیه مواردی که پساب خروجی از کارخانه بدلیل آغشته شدن به چربی های مخلول و یا نامحلول نیاز به حذف چربی و روغن داشته باشد به خصوص زمانی که روغن به صورت محلول و یا ذرات آن بسیار ریز باشند چربی گیر DAF مورد استفاده قرار می گیرد. از مهمترین موارد استفاده این پکیج ها در صنعت می توان موارد زیر را نام برد.

- صنعت تولید فولاد

- کارواشهای بزرگ و قالیشویی

- تصفیه پساب خروجی از کارخانجات صنایع چرم سازی

- صنایع غذایی مختلف از قبیل : صنایع تولید لبنیات (صنایع لبنی)، صنایع شستشو و بسته بندی گوشت، ماهی و سایر صنایع غذایی

- کشتارگاه های ماکیان و دام و طیور

- تصفیه فاضلاب حاصل از شستشوی سیستم ها در زمان اورهال نمودن تجهیزات در صنایع پتروشیمی

- صنایع اتومبیل سازی و هواپیماسازی

- تصفیه فاضلاب پالایشگاه های نفت و گاز

- صنایع ذوب و آلیاژ فلزات

- صنایع نساجی

- تصفیه فاضلاب پایانه ها و بنادر نفتی

- تصفیه پساب صنایع تولید مواد شوینده و شیمیایی

- تصفیه پساب های صنایع کاغذ سازی

- حذف جوهر و رنگ از پساب های صنعتی

نکته مهم: در صنایع نفت و گاز، سیستم DAF یا شناورسازی با کمک گاز نیتروژن به دلیل ریسکهای ناشی از انفجار به جای استفاده از هوا کاربرد دارد.

در انتخاب جنس پکیج چربی گیر DAF مواردی همچون استحکام سازه ای ، مقاومت در برابر خوردگی و امکان شکل دهی به سازه با توجه به فرآیند مورد نیاز می بایست مورد توجه قرار گیرد.

بدلیل عدم امکان ساخت مخازن پلی اتیلن در ایران بصورت چهارگوش و هزینه بالای مخازن فایبرگلاس و جی آر پی امروزه اغلب این پکیج های چربی گیر از جنس فلزی ساخته می شوند. امید آن می رود با تلاشها و سرمایه گذاری های انجام شده در خصوص تولید مخازن پلی اتیلن مکعبی در آینده ای نه چندان دور بتوانیم چربی گیر های DAF با بدنه پلی اتیلن صلب تولید نمائیم.

مزایای دستگاه DAF

- بهره وری بالا در حذف چربی و روغن های محلول و نامحلول و جامدات ریز شناور.

- امکان طراحی و ساخت مدولار پکیج چربی گیری DAF و پورتال بودن دستگاه در صورت نیاز.

- قابلیت مواد سنگین و قابل ته نشینی و مواد سبکتر با کمک این سیستم.

- قابلیت تولید در زمان اندک ساخت و سهولت بهره برداری بوسیله یک اپراتور ساده و بدون نیاز به دانش فنی بالا.

- اندک بودن حجم دستگاه و امکان طراحی و ساخت با توجه به فضای موجود کارفرما.

- عدم خوردگی بدلیل استفاده از سه لایه رنگ اپوکسی و سندبلاست.

- زمان ماند کمتر مورد نیاز است. این باعث میشود هزینه ساخت آن کمتر خواهد بود.

- در اکثر موارد غلظت مواد شناور شده بیشتر از مواد ته نشینی صورت گرفته است که در نتیجه به راحتی قابل جمعآوری است.

- تولید بوی نامطبوع در این روش بسیار کاهش خواهد یافت.

- امکان کاهش BOD و تثبیت واقعی مواد بیشتر است.

- راندمان حذف TSS و BOD به روش شناورسازی به ترتیب 50 تا 90 و 60 تا 85 درصد خواهد بود.

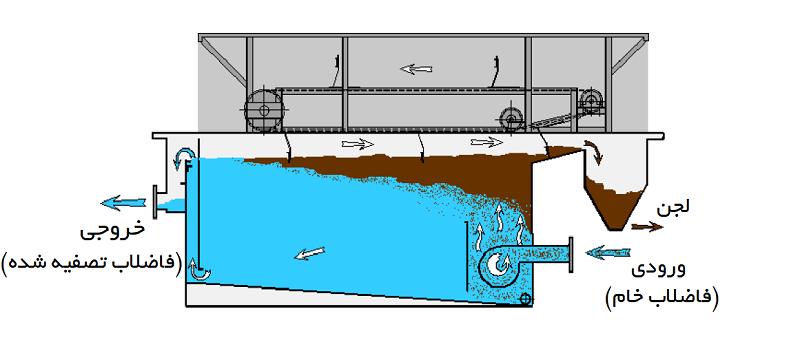

مکانیزم تصفیه پکیج شناورسازی هوای محلول

در این روش چربی گیری هوا توسط دستگاه اشباع کننده تحت فشار به آب اضافه و تزریق می شود. آبی که با هوای محلول اشباع میشود به آب جریان اصلی که باید تصفیه شود اضافه می شود. به دلیل افت فشار ایجاد شده در زمانی که این دو نوع مختلف آب با همدیگر ترکیب می شوند، هوای محلول داخل آب تمایل به آزاد شدن دارد. در نتیجه حباب های هوا به سمت سطح حرکت می کنند. در همین زمان ذرات با وزن مولکولی پایین را همراه خود به سطح آب می آورند.

برای انجام اشباع سازی فاضلاب با هوا در سیستم شناورسازی با هوای فشرده، جریان پساب تحت فشار قرار داده میشود. این کار با استفاده از یکی از سه روش زیر قابل انجام خواهد بود که به بررسی آنها میپردازیم.

اشباع سازی پساب با تحت فشار قرار دادن کل جریان

در این روش تمام حجم پساب خام ورودی فشرده میشود و از هوا اشباع میگردد. از مزیتهای این روش این است که چون بیشترین میزان هوا در پساب حل میشود، احتمال برخورد بیشتر و اتصال مناسب ذرات و حباب های هوا امکانپذیر میشود. از معایب آن نیز میتوان به افزایش هزینه های پمپاژ و همچنین افزایش احتمال شکسته شدن لخته ها اشاره کرد.

اشباع سازی فاضلاب با تحت فشار قرار دادن قسمتی از جریان

دراین روش اشباع سازی، قسمتی از پساب خام ورودی تحت فشار قرار میگیرد و از هوا اشباع می گردد. برخلاف روش قبلی از مزیتهای آن کاهش هزینه های پمپاژ و کاهش احتمال شکسته شدن لخته ها خواهد بود. همچنین میتوان احتمال برخورد و اتصال ذرات و حباب های هوا و همچنین افزایش احتمال قیچی شدن لختهها و یا امولوسیونی شدن روغن، به دلیل کاهش فشار جریان ورودی را از عیبهای آن دانست.

اشباع سازی پساب با تحت فشار قرار دادن جریان برگشتی

در این روش اشباع سازی، بیست تا پنجاه درصد فاضلاب تصفیه شده به سیستم برگشته و تحت فشار قرار میگیرد. در این روش هم کم شدن هزینه های پمپاژ و نیز کاهش احتمال شکسته شدن لختهها و یا امولسیونی شدن مجدد روغن، از مزیتهای آن محسوب میگردد. باید در نظر داشت که برای عدم کاهش بار هیدرولیکی به دلیل افزوده شدن جریان برگشتی به جریان خام ورودی، باید از بستر شناورسازی بزرگتری استفاده شود.

بطور خلاصه در این سیستم، تزریق هوای تحت فشار به داخل پساب چرب با سیستم انتقال یا پخش جریان صورت می گیرد. حباب های هوا به ذرات معلق می چسبند و ضمن بالا آمدن به سمت سطح باعث شناور شدن روغن ها و چربی ها می گردد. به طور کلی این مدل تصفیه از پنج مرحله اساسی تشکیل میشود.

- ایجاد هوای فشرده با استفاده از کمپرسور

- تزریق حباب ریز با استفاده از دیفیوزر درون پساب چرب

- صعود حباب های ریز تزریق شده به پساب به سمت بالا و برخورد ما بین ذرات شناور و حباب های هوا

- چسبیدن حباب های هوا به چربی ها و روغنهای محلول شناور

- صعود مجموعه متشکل از هوا و روغن به سطح مایع

طراحی دستگاه تصفیه شناورسازی هوای فشرده

مهمترین پارامترهایی که می بایست در طراحی این دستگاه مد نظر تولید کننده قرار گیرد عبارتند از:

- مد نظر قراردادن نوع ذرات چربی و روغن به صورت معلق، امولسیون یا محلول توسط طراح

- قطر ذرات چربی و روغن به طوری که قابلیت شناور شدن با اندازه ذره افزایش می یابد. البته در بسیاری از موارد می توان اندازه ذرات را با استفاده از فرآیند انعقاد و لخته سازی افزایش داد.

- چگالی ذرات روغن و چربی

- کنترل نمودن سرعت جریان در مخزن شناورسازی هوا تحت فشار

- یکنواخت سازی دبی جریان ورودی به سیستم جهت جلوگیری از ورود شوک

- مقدار هوا، روش مخلوط نمودن هوا با مایع و قطر ذرات حباب هوا

- حفظ pH مناسب درون پساب به مفهوم تغییر نکردن میزان اسیدیته محلول تحت تصفیه

تحت فشار قرار دادن پساب در این سیستم به سه روش امکان پذیر است.

- تحت فشار قرار دادن کل جریان پساب ورودی به دستگاه

- تحت فشار قراردادن قسمتی از پساب خام ورودی به سمت سیستم

- تحت فشار قراردادن پساب تصفیه شده و برگشت به سمت پساب چرب

مهمترین اجزای مورد استفاده در این سیستم عبارتند از:

- واحد انعقاد و لخته سازی بوسیله تزریق مواد شیمیایی

- واحد شناورسازی

- کمپرسور تأمین کننده هوا

- پمپ فشار

- مخزن نگهداری پساب تصفیه شده

- مخزن اشباع سازی سازی و اختلاط مایع و هوا

یکی از مزایای چربی گیرهای DAF امکان ساخت سیستم در ظرفیت و ابعاد گوناگون می باشد. لیکن نیازی به نگرانی در مورد ابعاد و ظرفیت آن وجود ندارد. در صورت نیاز به ظرفیت بسیار بزرگ می توان بصورت مدولار نسبت به تولید این دستگاه اقدام نمود. لذا در ظرفیت های بالاتر ساخت این سیستمها معمولا به صورت مدولار طراحی و اجرا می شوند.

قیمت سیستم شناورسازی هوای محلول بستگی به پارامترهایی به شرح زیر دارد:

- دبی پساب چرب ورودی که درصدد هستید جهت حذف روغن و چربی در اختیار سیستم شناورسازی هوای فشرده DAF قرار گیرد.

- کیفیت روغنها و چربی های ورودی بخصوص چگالی و اندازه ذرات و نوع آن ها از لحاظ محلول یا معلق بودن.

- استاندارد مورد انتظار آب خروجی از دستگاه.

در انتها پیشنهاد می شود صفحه محصول منبع تحت فشار را نیز مطالعه فرمائید.