مخزن اسید چیست؟

به مخازنی که بمنظور نگهداری، حمل یا انجام فعالیتهای فرآیندی شامل رقیق سازی یا تزریق انواع اسیدها و سیالات شیمیایی مورد استفاده قرار میگیرد مخزن اسید گفته می شود. در طراحی و ساخت مخزن اسید می بایست ایمنی انسانها، تجهیزات صنعتی مرتبط با آنها و عدم صدمه به محیط زیست در اولویت قرار گیرد. جنس مخازن اسید می تواند از انواع فلزات، پلی اتیلن، پلی پروپیلن، کامپوزیتها و پلی اولفینهای مقاوم در برابر اسیدها و مواد قلیایی ساخته شود.

مزایای مخزن اسید

- مقاومت شیمیایی و مکانیکی: بدنه از فولاد ضدزنگ، FRP، HDPE یا پلیپروپیلن ساخته میشود که در برابر خورندگی و فشار طول عمر بالایی دارد.

- ایمنی پرسنل: طراحی دوجداره، وجود حوضچه نشتگیر، شیرهای اطمینان، سنسورهای نشت و سیستم تهویه موجب میشود تماس مستقیم کارکنان با اسید یا بخارات آن به حداقل برسد.

- حفاظت از محیط زیست: جلوگیری از نشت و آلودگی خاک و منابع آب زیرزمینی.

- پایداری بلندمدت: قابلیت کارکرد چندین ساله در شرایط سخت بدون خرابی.

- کاهش هزینههای نگهداری: به دلیل مقاومت متریال، نیاز به تعمیر و تعویض کمتر است.

- صرفهجویی اقتصادی غیرمستقیم: جلوگیری از خوردگی تجهیزات مجاور و کاهش تلفات ناشی از تبخیر یا نشت اسید.

- تنوع ساخت: امکان تولید در ظرفیتها، ابعاد و اشکال مختلف بسته به نیاز صنعتی.

کاربردهای مخزن اسید

- ذخیرهسازی ایمن: نگهداری کوتاهمدت یا بلندمدت انواع اسیدها بدون تغییر خواص شیمیایی.

- تأمین فرآیندها: تغذیه خطوط تولید، راکتورها و سیستمهای دوزینگ با دقت بالا.

- تصفیه آب و فاضلاب: تزریق اسید برای تنظیم pH و کنترل کیفیت آب.

- رقیقسازی و فرآوری: ترکیب اسید غلیظ با آب یا دیگر مواد در مخزنهای مجهز به همزن.

- انتقال و جابجایی: استفاده از مخازن قابل حمل یا روی شاسی برای حمل اسید درون یا بیرون کارخانه.

- ایمنی فرایندی: استفاده از سیستمهای خلا یا فشار برای کنترل بخارات و جلوگیری از تغییر حجم.

- استفاده از مخزن اسید در صنایع مختلف: بکارگیری در پتروشیمی، فولاد، رنگکاری، داروسازی و صنایع غذایی برای شستوشو یا واکنشهای شیمیایی.

- پشتیبانی عملیاتی: استفاده از مخازن اسید ذخیره بهعنوان منبع جایگزین هنگام توقف یا تعمیرات خطوط اصلی.

- سیستمهای مرکزی: ارسال اسید از یک مخزن اسید اصلی به چندین خط تولید از طریق لولهکشی.

- خنثیسازی: همکاری با مخازن باز و خنثیساز برای مدیریت فاضلاب شیمیایی و شرایط اضطراری.

انتخاب بهترین مخزن اسید

انتخاب مخزن اسید فراتر از یک خرید ساده است؛ اسیدها به دلیل ماهیت خورنده و واکنش پذیر، نیازمند شرایط خاص ذخیره سازی هستند تا از تخریب مخزن، نشت، آلودگی و خطرات انسانی جلوگیری شود.

ابتدا باید نوع اسید، pH، چگالی، میزان خورندگی و دمای کاری آن بررسی شود. اسیدهای غلیظ و داغ مانند سولفوریک و نیتریک، فقط توسط متریال های خاص قابل نگهداری هستند، در حالی که اسیدهای رقیق تر با متریال هایی مانند پلی اتیلن قابل ذخیره سازی اند.

دمای کاری مخزن اسید اهمیت بالایی دارد؛ پلی اتیلن تا 60-70 درجه و پلی پروپیلن تا حدود 90 درجه سانتی گراد مقاومت دارد. در دماهای بالاتر، مخازن فایبرگلاس، فولادی یا آلیاژهای خاص پیشنهاد می شود.

محل نصب مخزن اسید (فضای باز، دفنی یا روی زمین) بر طراحی و جنس آن تأثیرگذار است و باید عوامل محیطی مانند اشعه UV، باران اسیدی، فشار خاک و تهویه لحاظ شود. طراحی سیستم پر و خالی کردن مخزن، نوع اتصالات، تهویه بخارات و نصب تجهیزات ایمنی نیز از ملزومات مهم است.

سازگاری کل سیستم ذخیره سازی، شامل پمپ ها، لوله ها و واشرها با اسید، اهمیت زیادی دارد، زیرا اغلب خرابی ها به خاطر ناسازگاری اجزای جانبی رخ می دهد.

ابعاد قانونی، ایمنی و زیست محیطی نیز باید رعایت شود؛ از جمله استفاده از سینی جمع آوری نشتی، تابلوهای هشدار، تهویه اضطراری و رعایت فاصله ایمن و دریافت مجوزهای لازم.

در نهایت، انتخاب تولید کننده معتبر و متخصص با رعایت استانداردهای بین المللی، ضامن ایمنی، دوام و صرفه جویی اقتصادی پروژه خواهد بود. آینده نگری در طراحی مخزن اسید برای توسعه احتمالی ظرفیت یا تجهیزات کنترل، هزینه های بعدی را کاهش می دهد.

قیمت مخزن اسید

قیمت مخزن اسید از 25.000.000 تومان برای مخزن 2000 لیتری سه لایه پلی اتیلنی آغاز و تا 1.800.000.000 تومان برای مخزن حمل اسید سولفوریک از جنس استیل 316 با ظرفیت 30 تن بهمراه هزینه نصب روی تریلی سه محور ادامه دارد.

قیمت مخزن اسید تابع عوامل متعددی است که فراتر از حجم یا ظرفیت ظاهری آن است. نوع ماده شیمیایی، غلظت، دمای کاری، نوع متریال ساخت (پلی اتیلن، استیل، فایبرگلاس یا آلیاژهای خاص)، ضخامت بدنه، نوع اتصالات، نوع نصب (زمینی، دفنی، هوایی) و الزامات ایمنی و استانداردهای طراحی، همگی در تعیین قیمت مخزن اسید نقش دارند.

همچنین هزینه های جانبی مانند حمل، نصب، تست های کنترل کیفیت، پوشش های ضد خوردگی و تجهیزات جانبی (شیرآلات، نشانگر سطح، تهویه و …) باید در برآورد لحاظ شود. بنابراین، تعیین قیمت مخزن اسید بدون تحلیل مشخصات فنی امکان پذیر نیست و نیازمند بررسی موردی و طراحی مهندسی بر اساس شرایط بهره برداری است.

استانداردهای مخزن اسید

برای جلوگیری خطرات حین تولید و استفاده، مجموعه ای از استانداردهای بین المللی تدوین شده اند که تمامی مراحل چرخه عمر یک مخزن اسید، از طراحی تا تخریب، را پوشش می دهند. در ادامه، به صورت جامع با مهم ترین استانداردهای مربوط به مخازن اسید آشنا می شویم.

استانداردهای طراحی مخزن اسید

در مرحله طراحی، مهم ترین استانداردها بر انتخاب جنس مناسب، طراحی مکانیکی، ضخامت، مقاومت در برابر خوردگی، دمای کاری و فشار تمرکز دارند. استانداردهای ASTM و ASME برای انتخاب فلزات مقاوم به اسید مانند فولاد ضدزنگ، فولاد آلیاژی یا تیتانیوم به کار می روند. برای مثال، ASTM A240 برای استیل و NACE MR0175 برای بررسی سازگاری فلزات در محیط های خورنده، به کار گرفته می شوند.

در صورتی که مخزن اسید از مواد پلیمری یا کامپوزیتی ساخته شود، استانداردهایی مانند ASTM D1998 برای پلی اتیلن یا ASTM D3299 برای فایبرگلاس وارد عمل می شوند. همچنین اگر مخزن تحت فشار باشد، باید طبق ASME Section VIII طراحی شود و اگر مخزن ذخیره سازی اتمسفریک باشد، از API 650 یا EN 14015 استفاده می شود. به منظور جلوگیری از آلودگی خاک و محیط زیست، طراحی حفاظت ثانویه مانند مخازن دوجداره یا سینی نشت نیز الزامی است که طبق الزامات EPA 40 CFR Part 264 اجرا می شود.

استانداردهای ساخت و نصب مخزن اسید

پس از طراحی، نوبت به ساخت و نصب مخزن اسید می رسد. در این مرحله، کیفیت جوش ها و صحت اجرای طرح بسیار حیاتی است. جوشکاری باید مطابق با ASME Section IX انجام شود و جوشکارها گواهینامه معتبر داشته باشند. بسته به نوع فلز یا پلاستیک، استانداردهای دیگری مانند AWS D1.1 برای فولاد یا EN ISO 5817 برای ارزیابی کیفیت جوش نیز استفاده می شود.

برای اطمینان از سلامت مخزن اسید، آزمون های غیرمخرب مانند التراسونیک (UT)، رادیوگرافی (RT)، تست مایع نافذ (PT) یا تست مغناطیسی (MT) اجرا می شوند که طبق ASME Section V تدوین شده اند.

در نصب لوله ها و اتصالات، باید از استاندارد ASME B31.3 برای خطوط شیمیایی و ISO 16961 برای نصب مخازن پلیمری استفاده کرد. همچنین رعایت الزامات ایمنی لرزه ای، تهویه، شیب کف، ارتفاع پایه و دسترسی برای بازرسی، طبق آیین نامه هایی مثل ASCE 7 و API RP 2000 ضروری است.

استانداردهای بهره برداری ایمن از مخزن اسید

در هنگام بهره برداری، مهم ترین هدف کاهش احتمال نشت و تماس پرسنل با بخارات یا قطرات اسید است. برچسب گذاری واضح و استاندارد طبق NFPA 704 و OSHA 1910.1200 باید روی همه مخازن انجام شود. این برچسب ها خطرات مربوط به هر اسید را از نظر اشتعال، واکنش پذیری و سمیت نشان می دهند.

تهویه مخزن اسید از الزامات مهم ایمنی است که به ویژه برای اسیدهایی مانند هیدروکلریک یا نیتریک که بخارات خورنده دارند، حیاتی است. استانداردهای NFPA 30، ACGIH (برای حد مجاز تماس شغلی) و دستورالعمل های EPA در این زمینه راهنمای عمل هستند. همچنین نصب حسگرهای نشتی و سیستم های کنترل خودکار مطابق استاندارد IEC 61508 باعث افزایش سطح ایمنی می شود.

استانداردهای بازرسی و نگهداری مخزن اسید

بازرسی منظم و نگهداری اصولی از مخازن اسید از حوادث پرهزینه جلوگیری می کند. استاندارد API 653 برای بازرسی دوره ای مخازن فلزی ثابت و NBIC برای تعمیرات و بازسازی ساختاری استفاده می شود. بررسی ضخامت دیواره ها با روش های اولتراسونیک و تست فشار نیز بخشی از پایش سلامت مخزن است.

برای ارزیابی عمر باقیمانده مخزن اسید، از استاندارد API 579 / ASME FFS-1 استفاده می شود که تحلیل «سالم بودن برای ادامه خدمت» یا Fitness-for-Service را ارائه می دهد. در صورت نیاز به پوشش دهی مجدد سطح داخلی مخزن، باید از استانداردهای ضدخوردگی مانند ISO 12944 استفاده کرد.

الزامات زیست محیطی و پایان عمر مخزن اسید

مدیریت صحیح پسماندهای اسیدی و مخازن فرسوده، تأثیر بسزایی در حفظ محیط زیست دارد. سازمان EPA از طریق دستورالعمل RCRA، نحوه طبقه بندی و دفع پسماندهای خطرناک را مشخص کرده است. همچنین اجرای سیستم مدیریت محیط زیست مطابق ISO 14001 به شرکت ها کمک می کند تا آلودگی های ناشی از نگهداری اسید را کاهش دهند.

در پایان عمر مخزن اسید، اگر نیاز به تخریب یا دفن آن باشد، عملیات پاک سازی باید تحت نظارت استاندارد OSHA 1910.120 (HAZWOPER) انجام شود که برای محیط های آلوده به مواد خطرناک تدوین شده است.

استانداردهای مدیریت حوادث و پاسخ اضطراری

در صورت نشت یا آتش سوزی، پرسنل باید براساس استاندارد NFPA 472 و برنامه مدیریت ریسک ISO 31000 آموزش دیده باشند. اطلاع رسانی سریع به مراجع محیط زیستی نیز براساس الزامات EPCRA الزامی است. تجهیزات ایمنی مانند دوش اضطراری، چشم شوی، خاموش کننده اسید و کف گیر ضد خورندگی نیز باید در اطراف مخزن نصب شوند.

مخزن اسید سولفوریک

انتخاب نوع مخزن برای ذخیره اسید سولفوریک (H₂SO₄) بستگی به غلظت اسید، شرایط محیطی، دمای ذخیرهسازی و ملاحظات ایمنی دارد.

- مخازن پلاستیکی (پلی پروپیلن، پلی اتیلن با دانسیته بالا و فایبرگلاس) برای اسیدهای کمتر از 98% مناسبتر هستند.

- مخازن فلزی (فولاد کربنی، استنلس استیل و تانتالیوم) برای اسیدهای غلیظ و در حجمهای بزرگ کاربرد دارند.

- برای تمامی غلظتها، انتخاب اتصالات، واشرها و پوشش داخلی مخزن اسید سولفوریک بسیار مهم است.

رعایت استانداردهای API 650 ، ASME BPVC و ASTM D1998 در طراحی مخزن، تضمین کننده ایمنی و طول عمر مخزن ذخیره اسید سولفوریک خواهد بود.

دانلود کنید: استانداردهای طراحی مخزن نگهداری اسید سولفوریک.

مخزن اسید کلریدریک

این اسید با ترکیب هیدروژن کلرید در آب ایجاد و کاربردهای بسیار وسیع منجمله اسیدی کردن چاه نفتی، تهیه کود و انواع رنگها، زدودن پوسته از دیگ بخار، کمک به کاهش اوره و به عنوان واسطه شیمیایی، قطعه شویی فولاد، ساخت ترکیبات آلی، تولید ترکیبات غیر آلی، کنترل pH و خنثی سازی، احیاء تبادلگرهای یونی، پرداخت چرم در صنایع چرم دوزی، تمیزکنندههای خانگی و صنعت ساختمان دارد.

در طراحی مخزن اسید کلریدریک یک جریان خروجی مناسب به شکل ونت برای خروج کامل گازها تعبیه کنید چرا که گاز تولید شده از آن به شدت میتواند مخزن ذخیره سازی این اسید را تحت تاثیر قرار دهد. هنگامی که اسید هیدروکلریک از مخزن خارج میشود، باید حجم مساوی از هوای بیرون از طریق یک سیستم هواکش صنعتی وارد مخزن شود، در غیر این صورت خلاء جزئی در داخل مخزن ایجاد میشود که می تواند منجر به انفجار و از هم پاشیدگی مخزن اسید گردد.

برای ذخیره سازی اسید کلریدریک با حداکثر غلظت 37% میتوانید از مخزن پلی اتیلن سنگین گرید 3840 یا HDPE100 و HDPE80 یا نیکل استفاده کنید. جنس اتصالات می تواند HDPE یا PVC و واشرها VITON باشد.

مخزن اسید نیتریک

یک اسید بدون رنگ و یا با رنگهای زرد و قرمز است که مانند اسید سولفوریک در اثر برخورد با آب میتواند گرمای زیادی را تولید کند به همین دلیل برای اختلاط این اسید با آب نباید به هیچ عنوان از مخازن پلاستیکی گرید 3840 استفاده کرد چرا که گرمای تولید شده آن میتواند منجر به آسیب دیدگی شدید مخازن پلاستیکی شود. از طرفی این ماده شیمیایی پایه بسیاری از مواد منفجره همچون TNT می باشد لذا در ساخت و تولید مخزن اسید نیتریک باید از تبحر خاصی برخوردار بود و تجربه زیادی برای این کار نیاز است.

ذخیره اسید نیتریک با غلظت زیر 20% در مخازن پلی اتیلنی سنگین و در دمای کمتر از 30 درجه سانتیگراد معمولاً مشکلی ایجاد نمی کند، اما در غلظتهای بالاتر یا در دماهای بیشتر، خطر تخریب شیمیایی و حرارتی مخزن افزایش یافته و استفاده از پلی اتیلن مناسب نخواهد بود. در چنین شرایطی باید از مخازن تخصصیتر مانند FRP با لاینر ضد اسید، پلی پروپیلن یا فولاد ضدزنگ مقاوم به خوردگی استفاده کرد تا ایمنی و دوام سیستم تضمین شود.

مخزن اسید فسفریک

این ماده شیمیایی با فرمول H3PO4 بدلیل فواید بسیاری که برای انسان دارد و ضعیف بودن آن در ساخت مواد معطر و طعم دهنده های مواد غذایی، نوشیدنی ها، محصولات دندانپزشکی، آرایشی و محصولات مراقبت از پوست مورد استفاده قرار میگیرد. بهترین مخزن برای ذخیره و نگهداری اسید فسفریک، مخازن پلی اتیلنی با چگالی بالا، مخازن شیشهای و مخازن فولادی هستند که با استیل 316 ساخته شدهاند و دارای تهویه کافی باشند.

از آن جایی که اسید فسفریک اثر خوردگی شدیدی روی فلزات دارد، نمیتوان از مخازن فلزی برای نگهداری آن استفاده کرد. مخزن اسید فسفریک پلی اتیلنی حتما باید دوجداره باشد چرا که این اسید باعث خشک شدن جداره داخل میشود لیکن بدلیل عدم دسترسی به جداره داخل امکان تخریب یک باره مخزن ذخیره اسید فسفریک به کمترین حد می رسد.

مخزن ذخیره هیپوکلرید سدیم

این ماده شیمیایی بعنوان یک ماده سفید کننده در کاربریهای مختلفی جهت ضد عفونی کردن آب و فاضلاب و کاهش بوهای نامطبوع موجود در آب و فاضلاب مورد استفاده قرار می گیرد. از هیپوکلریت سدیم در مقیاس بزرگ در صنایع کشاورزی، غذایی، دارویی، صنایع شیمیایی و بهداشتی، صنایع کاغذ، صنایع رنگرزی و نساجی، صنایع دفع زباله و… استفاده میشود. اشعه UV می تواند تاثیرات مخرب و جبران ناپذیری بر روی این ماده شیمیایی بگذارد؛ به همین سبب می بایست اقدامات لازم برای ذخیره سازی مناسب آن انجام شود.

بهترین روش ذخیره سازی سوپریور هیپوکلریت سدیم استفاده از مخزن اسید پلی اتیلن دوجداره یا مخزن پلی پروپیلن می باشد. هیپوکلرید سدیم (NaOCl) در اثر ترکیب با آب عامل تولید هیپوکلروز نموده که اسید هیدروکلریک (HCL) از مشتقات این ماده شیمیایی می باشد لذا هیپوکلریت سدیم را در داخل مخازن اسید هیدروکلریک ذخیره میکنند.

مخزن اسید پلی اتیلنی

مخزن پلی اتیلنی ذخیره اسید تقریبا در تمامی صنایعی که از اسید در فرآیندهای تولید خود استفاده میکنند، حضور دارند. انتخاب مخزن نگهداری اسید مناسب برای ذخیره مستلزم تصمیم گیری در مورد مناسب ترین نوع پلاستیک است.

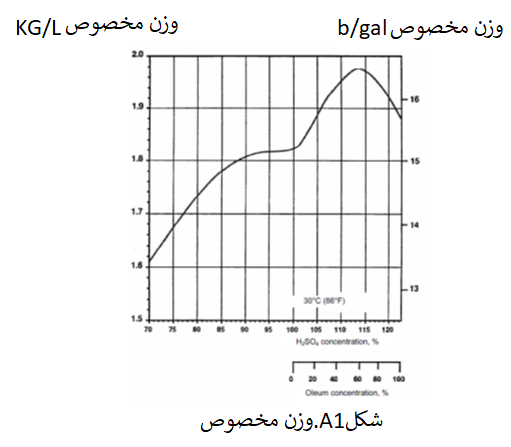

جنس بدنه مخزن اسید پلی اتیلن مد نظر ما در این نوشته، پلی اتیلن با دانسیته بالا یعنی HDPE بوده و گرید آن با توجه به وزن مخصوص ماده شیمیایی انتخاب می شود. برای مثال مخزن نگهداری اسید با وزن مخصوص 1.5 نباید برای نگهداشتن مایعی که دارای وزن مخصوص 1.8 میباشد، استفاده شود. در فایل زیر رده بندی انواع مخازن پلاستیکی برای گروه مواد شیمیایی مختلف بیان شده است.

برای استفاده دانلود کنید: جدول مقاومت شیمیایی

مخزن اسید فلزی

برخی از اسیدهای ضعیف همچون اسید سیتریک و یا حتی اسیدهای معدنی هچون اسید سولفوریک 98% قابلیت ذخیره در مخازن اسید گالوانیزه را دارند. برخی فلزات به اصطلاح توسط اسیدسولفوریک خوردگی پیدا می کنند، مانند آلومینیوم و فولاد یا استیل کربن. میزان خوردگی با افزایش رقیق شدگی اسید توسط آب نیز افزایش می یابد. به همین دلیل مخزن فلزی کربن استیل برای محلولهای رقیق شده و نیز فلزات ضد زنگ شده برای زمانی که غلظت اسید کمتر از 93% است پیشنهاد نمی شود.

فولاد کربن پرکاربردترین ماده برای ساخت مخزن اسید در محدوده غلظت و دمایی است که تحت پوشش این استاندارد قرار دارد. در غلظتهای کمتر از 93% اسید سولفوریک خورندگی به میزانی افزایش میابد که نمیتوان از کربن استیل استفاده کرد. بنابراین در ساخت مخازن مورد نظر باید از آلیاژهای مقاوم در برابر خوردگی و یا پلی اولفینها، پلی پروپیلن و پلی اتیلنهای صلب استفاده کرد.

مخزن اسید استیل

مخزن اسید استیل معمولاً از فولاد ضد زنگ با گریدهایی مانند 316L یا 904L یا در شرایط خاص از آلیاژهایی نظیر هَستلوی یا فولاد دوفازی ساخته میشود. طراحی آن باید با توجه به فشار کاری، دمای عملیات، غلظت اسید و میزان خورندگی آن انجام شود.

جوشکاری بدنه اغلب به روش قوس تنگستن تحت گاز محافظ انجام میگیرد و تمام درزهای جوش باید طبق الزامات آییننامه دیگهای تحت فشار انجمن مهندسان مکانیک آمریکا، تحت آزمونهای غیرمخرب مانند تصویربرداری پرتو (رادیوگرافی) یا آزمون مایع نافذ بررسی شوند.

برای جلوگیری از خوردگی موضعی، سطح داخلی مخزن اسید استیل میتواند صیقلیکاری مکانیکی یا الکتروشیمیایی شود یا در موارد خاص با پوشش مقاوم در برابر اسید، آستربندی گردد.

ضخامت ورق، نوع عدسی انتهایی، موقعیت اتصالها، تهویه بخارها و طراحی پایه و نگهدارندههای مخزن اسید استیل باید بر اساس استانداردهای فنی مرتبط و شرایط فرآیند انجام گیرد. در موارد تماس با اسیدهای حساس، آزمون شناسایی مثبت آلیاژ برای اطمینان از ترکیب شیمیایی فلز الزامی است.

مخزن اسید پلی پروپیلن

این نوع مخزن اسید برای نگهداری طیف وسیعی از اسیدها که دمایی بین 60 تا 108 درجه سانتیگراد دارند مورد استفاده قرار می گیرد. پلی پروپیلن در دو مدل کوپلیمر و هموپلیمر موجود بوده که هر یک خواص شیمیایی متفاوتی داشته و در صفحه مخزن پلی پروپیلن کاملا تشریح شده است. این مخازن به دلیل مقاومت دمایی، خوردگی و شیمیایی بالا، وزن سبک، قابلیت بازیافت و طول عمر زیاد جایگزین مناسبی برای مخازن اسید فلزی و پلی اتیلنی به شمار می آیند.

مخزن اسید کامپوزیت

مخزن اسید کامپوزیت (FRP) از رزین وینیل استر با الیاف شیشه نوع E ساخته میشود. ساختار شامل لاینر داخلی 2.5mm ، لایه مانع 2 تا 3mm، و لایههای تقویتی است. ضخامت بدنه بین 6 تا 25 میلیمتر، وابسته به قطر و فشار طراحی میشود.

محدوده دمای کاری توصیه شده مخزن اسید فایبرگلاس حداکثر تا 120 درجه سانتیگراد است. فشار کاری معمولاً اتمسفریک تا 1 بار است، در طراحیهای خاص تا 4 بار قابل افزایش. قطر قابل ساخت از 500 تا بالای 4000 میلیمتر، با حجمهای رایج از 1,000 تا 100,000 لیتر. نازلها از FRP یا فلنج فلزی با لاینینگ FRP طبق استاندارد ANSI/DIN.

روش ساخت مخزن اسید کامپوزیت لایه گذاری دستی و لیاف پیچی است که که در آن رشتههای تقویت کننده (معمولاً الیاف شیشه) به صورت کنترل شده روی یک قالب (مندرل) پیچیده میشوند و همزمان با رزین آغشته میگردند. بسته به ظرفیت. طراحی طبق استانداردهای EN 13121، ASTM D3299 و ASME RTP-1 انجام میشود.

تانکر حمل اسید و مواد شیمیایی

تانکرهای حمل اسید تولیدی این شرکت در سه حجم 15، 20 و 22.5 متر مکعب با استانداردهای جهانی در حال ساخت است. برای تانکر حمل اسید 15 متر مکعبی 3عدد، تانکر حمل اسید 20 متر مکعبی 4 عدد و تانکر 22.5 مترمکعبی 4 عدد مخزن 5 متر مکعب و یک عدد 2.5 مترمکعب از پلی اتیلن با دانسیته بالا که با روش روتومولدینگ تولید میشوند تعبیه شده است.

هر مخزن اسید پلی اتیلنی دارای یک عدد دریچه به قطر 400 میلیمتر است که بمنظور پر کردن و بازدید درون آن استفاده می شود. این مخازن از درون به هم متصل بوده و بین آنها یک ورق سه میلیمتر از گالوانیزه با رنگ ضد اسید قرار میگیرد تا تمامی تنشهای حرکتی را خنثی نماید.

دورتادور مخزن حمل اسید پلی اتیلنی توسط ورق گالوانیزه با ضخامت سه میلیمتر پوشانده شده و ضخامت عدسی های سر و ته تانکر نیز 3 میلیمتر میباشد. بعد از اتمام تولید تانکر فلزی بوسیله 6 عدد پایه فلزی به صورت پیچ و مهره بر روی تریلی نصب میگردد. همچنین بین هر مخزن اسید پلی اتیلن داخلی ورق فلزی برای موج گیری تعبیه شده است.

بواسطه طراحی خاص تانکرهای انتقال اسید با جداره داخلی پلی اتیلن و جداره بیرون فلزی، میتوان طور همزمان 4 نوع سیال را در مخازن جداگانه 5 متر مکعبی حمل نمود.

تانکرهای حمل اسید استیل دارای مشکلاتی چون تعمیرات سخت، گران قیمت بودن و جذب سرما و گرمای شدید میباشند.

اتصالات مخازن اسید

برای انتخاب و نصب اتصالات و خطوط لوله انتقال روی مخزن نگهداری اسید باید موارد زیر مد نظر قرار گیرد:

- خطوط انتقال مخزن اسید حتما باید از مواد سازگار تهیه شود. همچنین در طراحی و ساخت بستها و سازههای نگهبان به اینکه ممکن است در معرض محیطی خورنده قرار گیرند، باید توجه شود.

- خطوط لوله می توانند به طور یکپارچه جوش داده شوند یا از اتصالات فلنج استفاده شود. در صورت استفاده از فلنجها، استفاده از آنها را باید به حداقل برسانید و در جایی قرار دهید که امکان چکه کردن اسید روی تجهیزات، معابر جاده یا پیاده روها یا جایی که در آن افراد مستقر هستند وجود نداشته باشد.

- باید اطمینان حاصل شود که از مواد سازگار برای پیچ فلنج، واشر و مواد آب بند استفاده می شود. واشر لاستیکی بوتیل برای اسید هیدروکلریک قابل استفاده است. مواد مبتنی بر PTFE برای اسید نیتریک مناسب هستند.

- خطوط لوله برای انتقال سیال به مخزن اسید باید بسیار مستحکم باشند و دارای شیب مناسب برای انتقال کامل اسید باشند. به طوری که پس از تخلیه به طور کامل از خطوط لوله به داخل مخزن انتقال یابد.

- از زانوهای نامناسب و نقاطی که ممکن است مقداری اسید در آن نقاط انباشته شود، باید خودداری کرد. کلیه خطوط لوله انتقال باید در برابر ضربه وسایل نقلیه و… محافظت شوند.

بازرسی، تعمیر و نگهداری مخزن اسید

برنامه تعمیر و نگهداری مخازن اسید باید منظم، پیشگیرانه و مطابق با استانداردهای ایمنی و زیستمحیطی تدوین شود.

- در نگهداری روزانه، وضعیت کلی مخزن شامل نشتی، ترک، خوردگی و آسیبهای مکانیکی بررسی شده و سیستمهای تهویه و هشدار کنترل میشوند تا تجمع گازهای خطرناک و افزایش فشار جلوگیری شود.

- نگهداری هفتگی مخزن اسید شامل شستشو، بررسی اتصالات و عملکرد سیستمهای دما و فشار است. ماهانه قطعات فرسوده مانند پمپها، شیرآلات و فیلترها بازدید و در صورت نیاز تعویض میشوند.

- در بازدیدهای فصلی، بررسی دقیقتر ترکها، خوردگیها و آزمایش عملکرد سیستمهای ایمنی انجام میشود.

- بازرسی سالانه مخزن اسید شامل تستهای غیرمخرب برای تشخیص آسیبهای داخلی، تمیزکاری کامل سیستمهای تهویه و بررسی سیستمهای اطفاء حریق است.

تمامی اقدامات باید مستندسازی و گزارش شده و مشکلات بهسرعت رفع شوند. تجهیزات کنترل نشت و اطفاء حریق باید همواره آماده و تستشده باشند. آموزش مداوم کارکنان در زمینه ایمنی و واکنش به شرایط اضطراری نیز از اصول حیاتی این برنامه است. این برنامه جامع، امنیت مخازن اسید را تضمین و از بروز حوادث جدی جلوگیری میکند.

مخزن اسید دست دوم

بدلیل قیمت بالای مخزن اسید و نیاز به دانش خاص در تولید و مراقبت از آنها، بسیاری از شرکتها از عهده هزینههای خرید و یا نگهداری آنها بر نمی آیند. از این رو در تلاش هستند برای اولین تجربه نسبت به خرید مخزن اسید دست دوم اقدام کنند تا ضمن آشنا شدن با آنها، دانش و تجربه کافی بمنظور کار کردن و نگهداری از مخزنی که برای خرید آن مبلغ زیادی باید پرداخت نمایند را بدست آورند.

متاسفانه شرکت ناب زیست بدلیل شلوغ بودن خطوط تولید امکان درگیر شدن در امر خرید و فروش مخزن اسید دست دوم را ندارد. تقاضا دارد بدین منظور با همکاران شرکت ناب زیست تماس نگیرید.

شرکت ناب زیست به دلیل عدم نگهداری درست و نظارت دقیق بعضی از رانندهها از اجاره تانکرهای حمل اسید تولیدی این شرکت خودداری کرده و فقط در امر تولید و فروش این تانکرها فعالیت دارد. لذا تقاضا دارد از همکاران من تقاضای اجاره تانکر حمل اسید نفرمائید.

سوالات متداول مخزن اسید (FAQ)

خیر. پلی اتیلن در برابر اسیدهای غلیظ و دمای بالا آسیب پذیر است و دچار ترک یا تخریب می شود. استفاده از آن تنها برای اسیدهای با غلظت پایین تر و دمای کمتر از 60-70 درجه توصیه می شود. برای اسید نیتریک یا سولفوریک غلیظ، باید از مخازن FRP یا فلزی آلیاژی استفاده کرد.

طول عمر مخازن اسید بسته به جنس، شرایط بهره برداری و نوع سیال می تواند بین 10 تا 25 سال متغیر باشد. عواملی مانند دمای بالا، شوک های مکانیکی، عدم تهویه مناسب بخارات و استفاده از اتصالات ناسازگار می تواند عمر مخزن را به شدت کاهش دهد.

قیمت بر اساس ظرفیت، جنس بدنه، ضخامت، طراحی (زمینی، دفنی یا حمل)، اتصالات و تجهیزات جانبی محاسبه می شود. برای نمونه، یک مخزن پلی اتیلنی 2000 لیتری از حدود 25 میلیون تومان آغاز می شود، اما یک تانکر حمل اسید استیل 316 با ظرفیت 30 تن ممکن است تا 1.8 میلیارد تومان هزینه داشته باشد.

بله. مخازن اسید می توانند به صورت سفارشی و مطابق نیاز مشتری طراحی و تولید شوند. افزودن جداره دوم برای ایمنی بیشتر، نصب همزن یا سیستم تزریق آب برای رقیق سازی، طراحی شاسی برای حمل یا اضافه کردن تجهیزات کنترلی از جمله امکانات سفارشی سازی هستند.

بازرسی دوره ای شامل کنترل ترک ها، خوردگی و اتصالات باید به صورت منظم انجام شود. تست های غیرمخرب مانند التراسونیک یا مایع نافذ، بررسی سیستم تهویه و شستشوی دوره ای از مهم ترین اقدامات نگهداری هستند. این کارها مانع نشت یا تخریب ناگهانی مخزن می شوند و ایمنی بهره برداری را افزایش می دهند.

مخزن استیل (316L یا 904L) مقاومت بالایی در برابر اسیدهای غلیظ و دماهای بالا دارد، اما هزینه ساخت آن زیاد است. در مقابل، مخزن پلی اتیلنی اقتصادی تر است و برای اسیدهای رقیق و شرایط معمولی بهترین انتخاب محسوب می شود. انتخاب بین این دو به نوع اسید، شرایط بهره برداری و بودجه شما بستگی دارد.

مجیدی –

سلام

من مجیدی هستم از لاوان

مخزنی میخام جهت نگهداری اسید سولفوریک 98 درصد با دمای 80 درجه.

درب ورودی مون حداکثر عرض 1.35 میشه مخزن ازش رد شه و ارتفاع 2.2 متر

ولی داخل جا هست تا ده مترمکعب. از چه متریالی می تونید به من مخزن اسید بدید؟ قیمتش چقدر میشه حدودا؟

موبایل من 09363697677 هستش لطفا تماس بگیرید.

ناب زیست.م –

مهندس مجیدی عزیز سلام با توجه به محدودیت درب ورودی به ساختمان پیشنهاد من اینه که از مخازن فایبرگلاس پنلی استفاده کنید برای کسب اطلاعات در این زمینه روی مخزن فایبرگلاس پنلی کلیک کنید .

قیمت مخزن اسید هم بعد از مشخص شدن ابعاد براتون در قالب پیشنهاد فنی ارسال میشه .

مکری –

من شنیدم مواد اولیه پلی پروپیلن از پلی اتیلن تو بورس ارزون تره . چطوره قیمت مخزن پلی پروپیلن از مخزن اسید پلی اتیلن گرون تره پس ؟

ناب زیست.م –

سلام . برای تولید مخزن پ پ مواد زیادی پرت میشه از این رو بیشتر در تولید لوله های با قطر کم از پ پ براحتی می تونید استفاده کنید برای ساخت مخزن بزرگ تنها شرکت ناب زیست با تجربه میتونه این مخرن برو براتون تولید کنه .

محمد –

با سلام. بنده بیگلری هستم از تهران.یک مخزن می خواستم که قابلیت تحمل محلول اسید کلریدریک 37 درصد و نیتریک اسید 65 درصد را داشته باشد که در دمای نهایتا تا 120 درجه سانتی گراد کارایی داشته باشد. لطفا راهنمایی فرمایید.

با تشکر

ناب زیست.م –

چشم حتما خدمت شما تماس خواهیم گرفت .

مهندس همکاران میگن شماره ای درج نشده اگر ممکنه شماره موبایل بفرمائید تا تماس بگیرن .

رضا محمدی –

عرض سلام و ادب

بنده میخام برای مخازن اسیدکلریدریک 33% و 5% سطح سنج sight glass استفاده کنم

ایا استفاده از شیشه مناسب هست؟ یا از لوله های پلاستیکی شفاف استفاده بشود؟

آیا شیشه خاصی باید استفاده بشه؟

در صورت پیشنهاد پلاستیک چه نوع پلاستیکی مناسب هستش؟

ممنون میشم پیشنهاد شما رو بشنوم

با تشکر

ناب زیست.م –

مهندس عزیز سلام . وقت بخیر . واقعیت بهترین ساید گلس همین آب نماهای شیشه ای هستش ولی واقعیت اینه خطرناکه . چرا ؟ چون بشکنه کل اسید میریزه رو تجهیزات . واسه همین ما از سیلنگ های آبنما استفاده می کنیم . ابنی که عرض کردم تجربه شده برامون . نفت تهران مخزن اسید دادیم به اصرار خودشون شیشه ای نصب کردیم و بعد از 6 ماه هم از هم ناراحت شدیم .

علی –

سلام علیکم.ببخشید سوالی داشتم در مورد نوع تست های مورد نیاز بر روی مخزن استیل اسید سولفوریک.

آیا تست آنها فقط یا آب انجام میشه یا تست هیدرو استاتیک یا تستهای دیگری مورد نیاز هستش؟

محمد سعید صفری مقدم –

سلام

ما یه کارخونه اماده خریدیم و ۳ تا مخزن دفنی اهنی داره ، چون میخواییم برای نگهداری اسید سولفوریک ۹۸ و اسید نیتریک ۵۳ و اسید استیک استفاده کنیم به فکر عایق بندی با یک یا دو لایه پلی اتیلن هستیم شما این کارو انجام میدین یا میتونید فردی رو معرفی کنید

ممنون از راهنمایی شما

ناب زیست.م –

عایق بندی مخازن با پلی اتیلن امکان پذیر نیست چون اول باید مخزن پلی اتیلن تولید بشه و با مخزن فلزی کاور شود. اما می شود با روش هند لی اوت از طریق آستر کشی با رزین فایبرگلاس این کار را انجام داد. برای این کار لطفا درخواست خود را به شماره واتزاپ 09124265750 بفرستید.

شعبانی –

سلام

برای اسید کلردریک 22 درصد و دمای حدودا 90 درجه سانتیگراد ، جنس مخزن چه چیزی پیشنهاد می دید که عمر بالاتری نسبت به بقیه جنس ها داشته باشه ؟

حجم مخزن 20 مترمکعب هست.

ناب زیست.م –

سلام. مهندس پلی پروپیلن با مستربچ پلی اتیلن باید استفاده کنید. پلی پروپیلن خالی خطا میده متاسفانه

میثم –

سلام.عرض ادب

دلیل اینکه لاین ورودی مخزن h2so4 باید از بالای مخزن باشه چی هست ؟؟؟؟

ناب زیست.م –

خطر بسیار زیاد اسید سولفوریک هم برای انسان و هم برای تجهیزات، چرا که در این حالت یعنی ورودی از بالا، احتمال پس زدن اسید و پاشیدن آن را به حداقل می رساند.

محمد –

با سلام

جهت ذخیره 15 تن اسید نیتریک 50 درصد و کاستیک 55 درصد نیازمند مخزن میباشم.

حالت مخازن بصورت عمودی باشه-حداقل روی زمین نباشه-کف کار شاسی کشی شده و ورق 316 استفاده شده

میخواستم ازتون راهنمایی بگیرم.

ممنون میشم تماس بگیرید

0912-212-6349

مرادی

ناب زیست.م –

سلام. همکارم خدمت شما تماس میگیرن.

محمد –

باسلام و احترام

من یک مخزن 200 لیتری ضد اسید میخوام که تا دمای 200 درجه را تحمل کنه. پیشنهاد شما چیه؟ متشکرم

ناب زیست.م –

استیل و اگر خورندگی سیال بالا باشه و استیل 316L جواب نده، باید از پلاتین استفاده کنید.