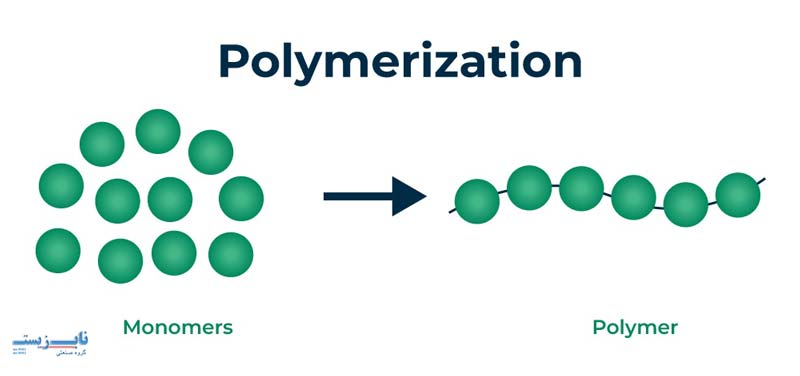

پلیمریزاسیون فرایندی شیمیایی است که در آن مولکول های کوچک و تکرارشونده به نام مونومرها به یکدیگر متصل می شوند و ساختارهای بزرگتری به نام پلیمر را تشکیل می دهند. پلیمرها نقش مهمی در زندگی روزمره دارند و در تولید بسیاری از مواد صنعتی، از جمله پلاستیک ها، لاستیک ها، الیاف مصنوعی و مواد زیستی استفاده می شوند.

پلیمریزاسیون یکی از فرایندهای بنیادی در شیمی و صنایع مدرن است که تأثیرات گسترده ای بر زندگی روزمره و توسعه فناوری دارد. با وجود چالش های موجود، پیشرفت های علمی در این حوزه می تواند به تولید مواد پایدارتر و سازگار با محیط زیست کمک کند. آینده پلیمریزاسیون با تمرکز بر نوآوری و پایداری، نقشی کلیدی در حل چالش های جهانی ایفا خواهد کرد.

تعریف پلیمریزاسیون

فرآیندی است که مولکول های کوچک (مونومرها) را به زنجیره های بزرگ (پلیمرها) تبدیل میکند و تاریخچه ای طولانی و مرتبط با پیشرفت های علمی دارد. اولین شواهد استفاده از پلیمرهای طبیعی مانند لاستیک، ابریشم و صمغ در تمدن های باستانی دیده می شود. این مواد، اگرچه طبیعی بودند، اساس کاربردهای اولیه پلیمرها را تشکیل دادند.

تحقیقات علمی در زمینه پلیمرها در قرن نوزدهم آغاز شد. در این دوره، شیمیدان ها به بررسی ساختار و رفتار مواد طبیعی مانند لاستیک و سلولز پرداختند. در سال 1839، چارلز گودیر فرآیند ولکانیزاسیون را برای بهبود خواص لاستیک کشف کرد که نقطه عطفی در استفاده تجاری از پلیمرها بود.

در اوایل قرن بیستم، مفاهیم مدرن پلیمریزاسیون شکل گرفتند. در سال 1907، لئو بایکِلَند، شیمیدان بلژیکی-آمریکایی، با اختراع باکلیت، نخستین پلاستیک مصنوعی را تولید کرد که تحولی بزرگ در صنعت ایجاد کرد. در دهه های بعد، نظریه ماکرومولکول ها توسط هرمان اشتاودینگر ارائه شد. او نشان داد که پلیمرها از مولکول های بسیار بزرگی تشکیل شده اند و در سال 1953 به خاطر این کشف جایزه نوبل دریافت کرد.

با توسعه تکنیک های شیمیایی پیشرفته در اواسط قرن بیستم، تولید پلیمرهای مصنوعی مانند پلی اتیلن، پلی پروپیلن و نایلون گسترش یافت. این پیشرفت ها موجب رشد سریع صنایع شیمیایی و تولید مواد جدید با خواص متنوع شد. در دهه های اخیر، تحقیقات بر تولید پلیمرهای زیست تخریبپذیر و سازگار با محیط زیست متمرکز شده است تا نیازهای جامعه مدرن و نگرانی های زیست محیطی برطرف شوند. پیشنهاد میشود صفحه مخزن پلی پروپیلن نیز بازدید شود.

کاربردهای پلیمریزاسیون

پلیمریزاسیون فرآیندی است که با تولید پلیمرها، زمینهساز ساخت مواد با خواص متنوع میشود. این فرآیند کاربردهای فراوانی در صنایع و زندگی روزمره دارد که در ادامه اوضیح می دهیم.

صنایع پلاستیک سازی

یکی از مهم ترین کاربردهای پلیمریزاسیون، تولید پلاستیک ها است. پلی اتیلن، پلی پروپیلن، پلی وینیل کلراید (PVC) و پلی استایرن نمونههایی از پلیمرهایی هستند که در ساخت بسته بندی، لوله های آب و فاضلاب، قطعات الکترونیکی و وسایل خانگی استفاده می شوند. این مواد به دلیل سبکی، مقاومت در برابر خوردگی و قیمت پایین در زندگی روزمره جایگاه ویژه ای دارند.

صنایع نساجی

پلیمریزاسیون منجر به تولید الیاف مصنوعی مانند نایلون، پلی استر و اکریلیک شده است. این الیاف به دلیل مقاومت در برابر چروک، استحکام و دوام بالا در تولید پوشاک، فرش و طناب کاربرد دارند. پلیمرها در این صنعت جایگزینی مناسب برای الیاف طبیعی مانند پنبه و پشم فراهم کرده اند.

صنایع خودروسازی

در صنعت خودروسازی، پلیمرها برای تولید قطعات سبک، مقاوم و ارزان مانند سپرها، داشبورد، صندلی ها و پوششهای داخلی خودرو استفاده میشوند. این مواد وزن خودروها را کاهش داده و مصرف سوخت را بهینه میکنند. همچنین، لاستیکهای مصنوعی بر پایه پلیمرهایی مانند پلیبوتادین و استایرن-بوتادین برای تایرها استفاده میشوند.

صنایع بسته بندی

پلیمرهایی مانند پلی اتیلن و پلی پروپیلن به دلیل شفافیت، مقاومت در برابر رطوبت و خاصیت بازیافت پذیری، در تولید فیلم های بسته بندی، کیسه های پلاستیکی و ظروف یکبار مصرف به کار می روند. این کاربردها نقش مهمی در حفظ کیفیت مواد غذایی و کاهش ضایعات ایفا میکنند.

صنایع پزشکی

در حوزه پزشکی، پلیمرها برای تولید سرنگ، کیسه های خون، تجهیزات جراحی و کاشت های زیستی استفاده می شوند. پلی اتیلن و پلی پروپیلن به دلیل استحکام و زیست سازگاری، در این حوزه کاربرد فراوانی دارند. همچنین، پلیمرهای زیست تخریبپذیر در تولید بخیه های قابل جذب و داربست های مهندسی بافت به کار می روند.

صنایع الکترونیکی

پلیمرهای خاص مانند پلیکربنات و پلیآمید برای تولید قطعات عایق، کابل ها و روکشهای الکترونیکی استفاده می شوند. پلیمرهای رسانا نیز در ساخت نمایشگرها، باتری های لیتیومی و قطعات فتوولتائیک برای تولید انرژی خورشیدی نقش دارند.

صنایع ساختمانی

پلیمرها در تولید مواد ساختمانی مانند لوله ها، عایق ها، کفپوشها و رنگ ها به کار می روند. پلی وینیل کلراید (PVC) و پلی استرهای مقاوم در برابر حرارت و نور، در این صنایع بسیار کاربردی هستند و موجب افزایش دوام و کاهش هزینه ها می شوند.

صنایع هوایی و فضایی

در صنایع هوایی و فضایی، پلیمرهای پیشرفته مانند کامپوزیت ها و پلیمرهای تقویت شده با فیبر کربن برای ساخت قطعات سبک و مقاوم استفاده می شوند. این مواد وزن هواپیما و فضاپیما را کاهش داده و بازدهی آن ها را افزایش می دهند.

صنایع انرژی

پلیمرها نقش مهمی در تولید انرژی دارند. برای مثال، پلیمرهای خاصی در ساخت غشاهای سلول سوختی، پنل های خورشیدی و عایق های کابل های انتقال نیرو استفاده می شوند. این کاربردها به بهبود بهره وری انرژی کمک می کنند.

صنایع کشاورزی

در بخش کشاورزی، پلیمرها برای تولید نایلون های گلخانه ای، سیستم های آبیاری قطره ای و ظروف ذخیره مواد شیمیایی کشاورزی استفاده می شوند. این مواد باعث بهینه سازی مصرف آب و کود شده و بهره وری کشاورزی را افزایش می دهند.

زیست پلیمرها و مواد دوستدار محیط زیست

با توجه به اهمیت مسائل زیست محیطی، پلیمرهای زیستتخریبپذیر از مواد طبیعی مانند نشاسته، اسید لاکتیک و سلولز تولید می شوند. این مواد در تولید بسته بندیهای قابل تجزیه، ظروف یکبار مصرف و کیسه های زیست محیطی به کار می روند.

صنایع چسب و رنگ

پلیمرها در تولید چسب های قوی و رنگ های مقاوم در برابر عوامل محیطی کاربرد دارند. پلیمرهای اکریلیک، اپوکسی و پلی اورتان در این زمینه بسیار پرکاربرد هستند و محصولاتی با چسبندگی و دوام بالا ارائه می دهند. همچنین در ساخت انواع مخزن اسید پلی اتیلن از این فرآیند استفاده میشود.

انواع پلیمریزاسیون

پلیمریزاسیون فرایندی است که در آن مولکول های کوچک (مونومرها) با واکنش های شیمیایی به هم متصل شده و پلیمرها را تشکیل می دهند. این فرایند به روش های مختلفی انجام می شود که هر کدام کاربردها و ویژگی های خاصی دارند. در ادامه انواع اصلی پلیمریزاسیون را شرح ی دهیم.

پلیمریزاسیون زنجیره ای

یکی از انواع واکنش های پلیمریزاسیون است که در آن مولکول های کوچک (مونومرها) به طور پیوسته به یکدیگر اضافه شده و زنجیره ای بلند (پلیمر) تشکیل می دهند. این فرآیند معمولاً از طریق یک مکانیسم واکنش رادیکالی، یونی یا کاتیونی انجام می شود. در پلیمریزاسیون زنجیره ای، سه مرحله اصلی وجود دارد:

- مرحله شروع: در این مرحله، یک آغازگر فعال شده و با یکی از مولکول های مونومر واکنش می دهد تا یک گونه فعال (مانند رادیکال آزاد، کاتیون یا آنیون) تولید شود.

- مرحله رشد زنجیره: گونه فعال به مونومرهای بیشتری متصل می شود و زنجیره پلیمری به سرعت رشد می کند.

- مرحله پایان: رشد زنجیره متوقف می شود. این می تواند به روش های مختلفی رخ دهد، مانند:

- ترکیب: دو زنجیره فعال به هم متصل می شوند.

- عدم تناسب: یک زنجیره فعال با دیگری واکنش داده و یک محصول پایدار تشکیل می دهد.

ویژگی های پلیمریزاسیون زنجیره ای

- سرعت بالا: زنجیره پلیمری به سرعت رشد می کند.

- نیاز به آغازگر: برای شروع واکنش به یک آغازگر نیاز است.

- کنترل سخت تر بر وزن مولکولی: به دلیل سرعت بالا، کنترل دقیق وزن مولکولی دشوار است.

مثال ها: تولید پلیمرهایی مانند پلی اتیلن (PE)، پلی وینیل کلراید (PVC) و پلی استایرن (PS).

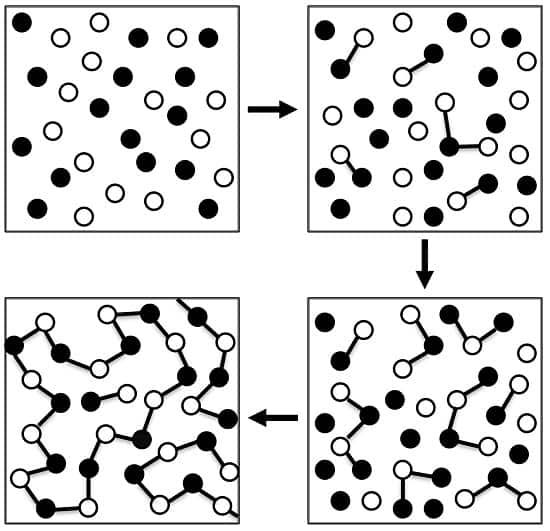

پلیمریزاسیون مرحله ای

یکی از دو روش اصلی برای تولید پلیمرها است که در آن، مولکول های مونومر و الیگومر با یکدیگر واکنش می دهند تا زنجیره های پلیمر ایجاد شوند. این فرآیند شامل واکنش تدریجی و مرحله ای مولکول ها است و معمولاً در هر مرحله مولکول های کوچک مانند آب یا متانول آزاد می شوند. پلیمریزاسیون مرحله ای معمولاً برای تولید پلیمرهای تراکمی و مواد با خواص مکانیکی خاص استفاده می شود، زیرا کنترل دقیق ساختار مولکولی امکان پذیر است.

ویژگی های پلیمریزاسیون مرحله ای

- پیشرفت تدریجی: واکنش ها به طور پیوسته و مرحله به مرحله انجام می شوند.

- زنجیره های کوتاه در مراحل اولیه: ابتدا مولکول های کوچک تر (دی مر، تری مر و…) تشکیل می شوند و در نهایت زنجیره های بلند پلیمر ساخته می شوند.

- وابسته به زمان و تبدیل: برای تولید پلیمرهای با وزن مولکولی بالا، تبدیل مونومر به پلیمر باید تقریباً کامل شود.

- انتشار مولکول های کوچک: معمولاً با آزاد شدن یک مولکول کوچک همراه است، مانند واکنش های تراکمی.

- وابستگی به واکنش پذیری گروه های عاملی: گروه های عاملی مانند -OH، -COOH، یا -NH₂ نقش کلیدی در واکنش ها دارند.

انواع واکنش ها در پلیمریزاسیون مرحله ای

- پلیمریزاسیون تراکمی: در این روش، مولکول های کوچک مانند آب یا الکل به عنوان محصولات جانبی آزاد می شوند. مثال: تولید پلی استر یا پلی آمید.

- پلیمریزاسیون افزایشی: هیچ محصول جانبی تولید نمی شود و مونومرها مستقیماً به یکدیگر متصل می شوند. مثال: تولید پلی اورتان.

مثال های کاربردی

- پلی استر (PET): از واکنش بین اسید ترفتالیک و اتیلن گلایکول تولید می شود.

- پلی آمیدها (نایلون): از واکنش بین دی آمین و دی کربوکسیلیک اسید ساخته می شود.

- پلی یورتان: از واکنش ایزوسیانات ها و پلی ال ها تولید می شود.

پلیمریزاسیون مرحله ای در مقایسه با پلیمریزاسیون زنجیره ای

در پلیمریزاسیون زنجیره ای، رشد زنجیره پلیمر از طریق واکنش مونومرها با یک رادیکال یا کاتیون/آنیون فعال می شود و در یک فرآیند سریع زنجیره تشکیل می شود. در حالی که در پلیمریزاسیون مرحله ای، مولکول ها به تدریج و بدون نیاز به مراکز فعال خاص به یکدیگر متصل می شوند.

پلیمریزاسیون افزایشی

یکی از روش های اصلی تولید پلیمرها است که در آن مونومرها از طریق واکنش های زنجیره ای به یکدیگر متصل می شوند و زنجیره پلیمری را ایجاد می کنند. در این نوع پلیمریزاسیون، مولکول های مونومر به صورت مرحله ای و پیوسته به زنجیره در حال رشد اضافه می شوند.

ویژگی های اصلی پلیمریزاسیون افزایشی

- شروع واکنش: واکنش با تولید مراکز فعال آغاز می شود. این مراکز می توانند رادیکال آزاد، کاتیون، آنیون یا کاتالیست باشند.

- رشد زنجیره: مونومرها به مراکز فعال اضافه می شوند و زنجیره رشد می کند.

- عدم ایجاد محصولات جانبی: برخلاف پلیمریزاسیون مرحله ای، معمولاً هیچ محصول جانبی مانند آب یا هیدروکلریک اسید تولید نمی شود.

- سرعت واکنش: واکنش معمولاً سریع و وابسته به نوع مرکز فعال و شرایط واکنش است.

- مولکول های کوچک مونومر: مونومرها معمولاً شامل یک یا چند پیوند دوگانه یا سه گانه هستند.

انواع پلیمریزاسیون افزایشی

- پلیمریزاسیون رادیکالی: با استفاده از یک آغازگر که رادیکال آزاد تولید می کند.

- پلیمریزاسیون کاتیونی: با استفاده از کاتالیزورهایی که مراکز فعال کاتیونی ایجاد می کنند.

- پلیمریزاسیون آنیونی: با استفاده از آغازگرهایی که آنیون تولید می کنند.

- پلیمریزاسیون زیگلر-ناتا: یک روش خاص برای تولید پلیمرهای ویژه (مانند پلی اتیلن و پلی پروپیلن) با استفاده از کاتالیست های ویژه.

مزایای پلیمریزاسیون افزایشی شامل کنترل بهتر وزن مولکولی ، سرعت بالای تولید پلیمر، مناسب برای تولید پلیمرهایی با ساختار مشخص می باشد. معایب آن نیز شامل حساسیت به شرایط واکنش (دما، فشار و نوع آغازگر)، نیاز به خالص بودن مونومرها است.

پلیمریزاسیون تراکمی

نوعی فرآیند شیمیایی است که در آن مونومرها به پلیمرهایی با وزن مولکولی بالا تبدیل می شوند. در این فرآیند، مولکول های کوچک، مانند آب یا الکل، به عنوان محصولات جانبی آزاد می شوند. پلیمریزاسیون تراکمی به دلیل تولید پلیمرهایی با ویژگی های خاص، در صنایع مختلف از جمله صنایع نساجی، پلاستیک و الکترونیک استفاده می شود. این فرآیند معمولاً در دو مرحله اصلی انجام می شود:

- مرحله آغازین: واکنش های شیمیایی اولیه بین مونومرها آغاز می شود.

- مرحله رشد: در این مرحله، پلیمرها به تدریج بزرگ تر می شوند و واکنش ادامه می یابد تا پلیمر نهایی به دست آید.

پلیمریزاسیون تراکمی در تولید پلیمرهایی مانند نایلون، پلی استر و پلی کربنات استفاده می شود.

ویژگی های پلیمریزاسیون تراکمی

- مولکول های کوچک (مانند آب یا الکل) به عنوان محصولات جانبی ایجاد می شوند.

- واکنش معمولاً در شرایط حرارتی یا با حضور کاتالیزور انجام می شود.

- در این فرآیند، معمولاً نیازی به استفاده از رادیکال ها نیست.

تفاوت بین پلیمریزاسیون افزایشی و تراکمی

در جدول زیر تفاوت های این دو روش آورده شده است.

| ویژگی | پلیمریزاسیون افزایشی | پلیمریزاسیون تراکمی |

| حذف مولکول های کوچک | خیر | بله |

| سرعت واکنش | معمولاً سریع | نسبتاً کند |

| نوع پلیمر تولیدی | ساده و تکرارشونده | پیچیده و پایدار |

پلیمریزاسیون حلقه باز

در آن مولکول های مونومر که معمولاً شامل یک حلقه بسته هستند، باز شده و به یک زنجیره پلیمری طولانی تر تبدیل می شوند. در این فرآیند، یک یا چند پیوند در حلقه باز می شوند و مولکول های مونومر به ترتیب به یکدیگر پیوسته و پلیمر تشکیل می دهند.

این نوع پلیمریزاسیون معمولاً در شرایطی انجام می شود که یک آغازگر یا کاتالیزور، حلقه را باز کرده و فرآیند زنجیره ای آغاز می شود. پلیمریزاسیون حلقه باز معمولاً برای تولید پلیمرهایی با ویژگی های خاص و دقیقاً کنترل شده استفاده می شود، مانند پلیمرهای زیست تجزیه پذیر یا پلیمرهایی که از مواد پیشرفته ساخته شده اند.

از ویژگی های مهم این روش می توان به امکان تولید پلیمرهایی با وزن مولکولی بالا و ساختار کنترل شده اشاره کرد. انواع مختلفی از ری اکشن ها برای پلیمریزاسیون حلقه باز وجود دارند، از جمله پلیمریزاسیون حلقه باز یونیزه شده و کاتالیزوری.

پلیمریزاسیون کوپلیمری

در آن دو یا چند نوع مونومر مختلف به طور همزمان و در یک واکنش پلیمریزاسیون به پلیمرها تبدیل می شوند. این فرآیند معمولاً برای تولید کوپلیمرهایی است که ویژگی های خاص و مطلوبی دارند که از ترکیب خصوصیات مونومرهای مختلف حاصل می شود. پلیمریزاسیون کوپلیمری به تولید مواد با ویژگی های متنوع و کاربردهای وسیع کمک می کند، از جمله افزایش استحکام، انعطاف پذیری، مقاومت در برابر حرارت و سایر ویژگی ها. این فرآیند در صنعت پلاستیک، رنگ ها، لاستیک ها و داروسازی کاربرد دارد. در پلیمریزاسیون کوپلیمری، سه نوع اصلی واکنش وجود دارد:

- پلیمریزاسیون متناوب: در این نوع، مونومرها به صورت متناوب و در یک الگوی مشخص به زنجیره پلیمر افزوده می شوند. به عنوان مثال، یک واحد مونومر A، سپس یک واحد مونومر B و به همین ترتیب.

- پلیمریزاسیون بلاکی: در این حالت، قطعات طولانی از یک نوع مونومر به زنجیره پلیمر افزوده می شود، که به دنبال آن قطعات طولانی از مونومر دیگر اضافه می شود. این نوع کوپلیمرها به نام کوپلیمرهای بلوکی شناخته می شوند.

- پلیمریزاسیون تصادفی: در این نوع، مونومرها به طور تصادفی در طول زنجیره پلیمر قرار می گیرند.

چالش ها و محدودیت های پلیمریزاسیون

با وجود مزایای فراوان، فرایند پلیمریزاسیون با چالش هایی نیز مواجه است.

- پایداری زیست محیطی: بسیاری از پلیمرها غیرقابل تجزیه در طبیعت هستند و مشکلات زیست محیطی ایجاد می کنند.

- هزینه های تولید: برخی از فرایندهای پلیمریزاسیون به تجهیزات پیشرفته و مواد اولیه گران قیمت نیاز دارند.

- کیفیت محصول: کنترل دقیق فرایند برای تولید پلیمرهایی با خواص یکنواخت و مطلوب همیشه آسان نیست.

با پیشرفت علم و فناوری، روش های جدیدی برای بهبود فرایند پلیمریزاسیون و کاهش مشکلات آن معرفی شده است. برخی از این نوآوری ها عبارتند از:

- پلیمریزاسیون زیستی: استفاده از آنزیم ها و میکروارگانیسم ها برای تولید پلیمرهای زیست تخریب پذیر.

- پلیمریزاسیون کنترل شده: توسعه روش هایی مانند RAFT و ATRP برای کنترل دقیق وزن مولکولی و ساختار پلیمر.

- بازیافت پلیمرها: بهبود روش های بازیافت برای کاهش ضایعات پلاستیکی و آسیب های زیست محیطی.

در انتهای مطلب با توجه به استفاده از فرآیند پلیمریزاسیون در ساخت سپتیک تانک پلی اتیلن و منهول پلی اتیلن پیشنهاد می شود صفحه مربوطه را نیز مطالعه فرمائید.